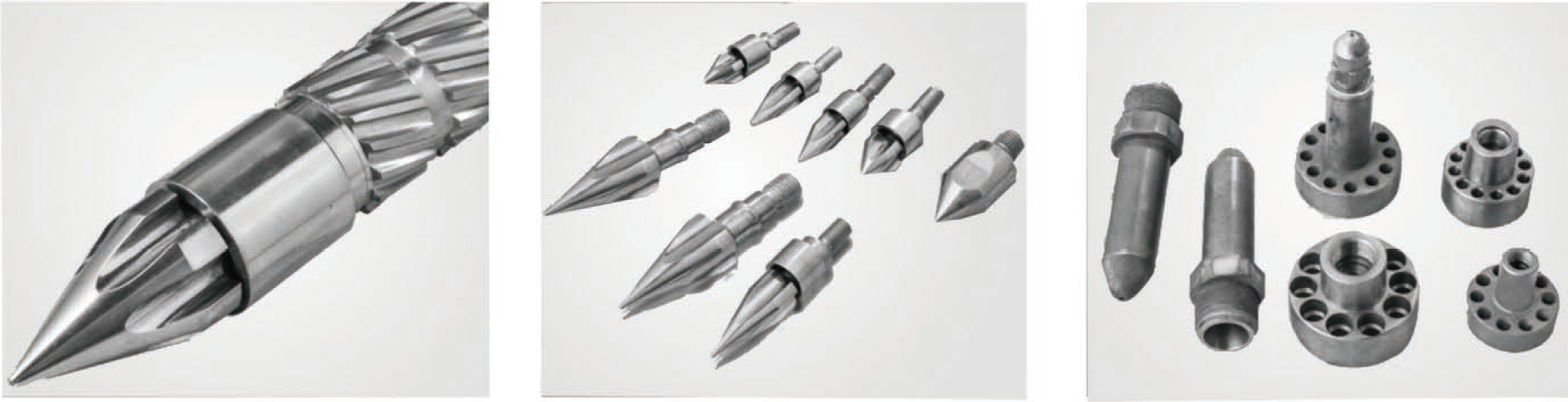

Цилиндр шнека для литья под давлением ПЭ ПП

1. Твердость после закалки и отпуска: HB280-320

2. Твердость после азотирования: HV920-1000

3. Глубина азотированного слоя: 0,50-0,80 мм

4. Азотированная хрупкость: ниже 2-й степени

5. Шероховатость поверхности: Ra 0,4

6. Прямолинейность винта: 0,015 мм

7. Твердость поверхностного хромирования после азотирования: ≥900HV

8. Глубина хромирования: 0,025~0,10 мм

9. Твердость сплава: HRC50-65

10. Глубина сплава: 0,8~2,0 мм

Цилиндр шнека литьевой машины играет ключевую роль в процессе литья под давлением материалов ПЭ (полиэтилен) и ПП (полипропилен). Его применение для этих двух материалов перечислено ниже: Плавление и смешивание материалов: Цилиндр шнека проходит через вращающийся шнек и зону нагрева для полного нагрева и сжатия частиц ПЭ или ПП, чтобы расплавить их в текучий расплав. В то же время, зона смешивания в цилиндре шнека может равномерно смешивать материалы различных частиц для удовлетворения требований конкретных продуктов. Давление и впрыск: Под действием цилиндра шнека расплавленный материал ПЭ или ПП впрыскивается в полость формы для формирования желаемой формы продукта. Давление и скорость впрыска цилиндра шнека можно регулировать в соответствии с требованиями продукта, чтобы гарантировать качество изделий, полученных литьем под давлением. Контроль температуры и охлаждение:

Цилиндр шнека обычно оснащён системой контроля температуры, которая обеспечивает поддержание расплавленного материала при необходимой температуре. Кроме того, после завершения литья под давлением изделие проходит через систему охлаждения для затвердевания материала и сохранения его формы.

Управление и мониторинг процесса литья под давлением: шнек обычно оснащён системой управления и мониторинга для контроля таких параметров, как температура, давление и скорость впрыска, и их корректировки по мере необходимости. Это способствует поддержанию стабильного качества продукции и повышению эффективности производства.

Короче говоря, цилиндр шнека литьевой машины играет важнейшую роль в процессе литья под давлением материалов ПЭ и ПП, гарантируя полное расплавление и смешивание материалов, а также достижение точного управления процессом литья под давлением для получения высококачественных изделий литьем под давлением.