Цилиндр шнека для литья пластмасс под давлением – это сердце каждого процесса литья. При выборе высококачественногоПластиковый цилиндр шнекаилиПластиковый двухшнековый экструдер, производители отмечают более плавный поток материалов, меньше дефектов и более низкие затраты.Цилиндр двухшнекового экструдера из нержавеющей сталиопции также помогают продлить срок службы оборудования и сократить время простоя.

Ключевые роли цилиндра шнека для литья пластмасс под давлением

Плавление и гомогенизация пластикового материала

Цилиндр литьевого пресса играет важную роль в превращении твердых пластиковых гранул в гладкую расплавленную массу. Внутри цилиндра вращающийся шнек продвигает гранулы вперед. По мере их движения фрикционные и нагревательные ленты расплавляют их. Цилиндр равномерно распределяет тепло, обеспечивая нужную скорость плавления пластика. Этот процесс помогает избежать образования комков и холодных участков в материале.

Совет: Цилиндр шнека имеет три основные зоны: зону подачи, зону сжатия и зону дозирования. Каждая зона выполняет свою функцию. Зона подачи перемещает и предварительно нагревает гранулы. Зона сжатия расплавляет пластик и удаляет воздух. Зона дозирования обеспечивает однородность расплава и его готовность к инжекции.

| Зона | Основные функции |

|---|---|

| Зона кормления | Транспортирует гранулы, предварительно нагревает их и уплотняет для удаления воздушных карманов. |

| Зона сжатия | Расплавляет пластик и удаляет воздух посредством давления и сдвига. |

| Зона измерения | Гомогенизирует расплав, создает давление и стабилизирует поток для впрыска. |

Контроль температуры очень важен. Например, жёсткий ПВХ требует тщательного нагрева в диапазоне 180–190 °C. Цилиндр шнека использует как внешние нагреватели, так и собственное движение шнека для создания нужного количества тепла. Такой баланс предотвращает пригорание и прилипание пластика. Скорость вращения шнека также влияет на качество плавления пластика. Если шнек вращается слишком медленно, расплав может не прогреться. Если же он вращается слишком быстро, пластик может перегреться. Цилиндр шнека для литья пластика под давлением обеспечивает идеальную температуру расплава для каждого впрыска.

Смешивание добавок и обеспечение однородности цвета

Производители часто добавляют в пластмассы красители или специальные добавки. Шнек литьевого пресса для пластика смешивает эти ингредиенты с расплавом. Конструкция шнека со специальными секциями смешивания обеспечивает равномерное смешивание. Это предотвращает появление полос и пятен в готовом продукте.

Добиться однородности цвета может быть непросто. Иногдасухие пигменты застревают внутри бункера или плохо смешиваютсяВлажность может повлиять на качество смолы и пигмента. Точное дозирование красителей крайне важно. В машинах используются гравиметрические смесители для измерения нужного количества. Конструкция пресс-формы также способствует равномерному распределению цветов на разных деталях.

Примечание: усовершенствованные конструкции шнеков, такие как барьерные шнеки или шнеки Мэддока, разбивают комки и лучше распределяют красители. Такие конструкции могутповысить эффективность смешивания более чем на 20% и сократить количество отходов до 30%Регулярная очистка и техническое обслуживание позволяют поддерживать оптимальную работу шнекового цилиндра, благодаря чему цвета остаются неизменными от партии к партии.

Транспортировка и впрыск расплавленного пластика

После расплавления и перемешивания пластика шнек подаёт расплавленный материал в форму. Винт вращается внутри нагретого цилиндра, продвигая расплав вперёд. Когда материала накапливается достаточно, шнек действует как поршень. Он впрыскивает расплавленный пластик в форму под высоким давлением.

Вот как работает этот процесс:

- Пластиковые гранулы поступают в загрузочную секцию и движутся вперед по мере вращения шнека.

- Под действием трения и тепла гранулы плавятся.

- Шнек сжимает расплав, обеспечивая его гладкость и однородность.

- Шнек продвигается вперед и впрыскивает расплавленный пластик в форму.

Theцилиндр шнека для литья пластика под давлениемОбеспечивает плавность хода. Система контролирует давление и расход, обеспечивая идеальное заполнение формы каждым выстрелом. Прочные материалы ствола устойчивы к износу, обеспечивая надёжность процесса в течение длительного времени.

Оптимизация производительности с помощью правильного шнека для литья пластмасс под давлением

Влияние геометрии шнека и конструкции цилиндра

Геометрия винтаОпределяет, как пластик плавится и перемешивается внутри цилиндра. Длина, форма резьбы, шаг и скорость вращения шнека играют важную роль. Регулируя эти параметры, инженеры могут контролировать количество тепла и сдвигающего усилия, которое получает пластик. Это способствует равномерному расплавлению и уменьшает количество дефектов, таких как полосы или пузырьки.

Степень сжатия, которая определяет глубину зон подачи и дозирования шнека, влияет на плотность упаковки пластика. Более высокая степень сжатия увеличивает плотность и перемешивание, но может не подойти для термочувствительных пластиков. Противодавление также имеет значение. Оно сильнее продавливает расплавленную смолу, разбивая нерасплавленные частицы и улучшая перемешивание. Однако слишком большое противодавление может повредить хрупкие материалы.

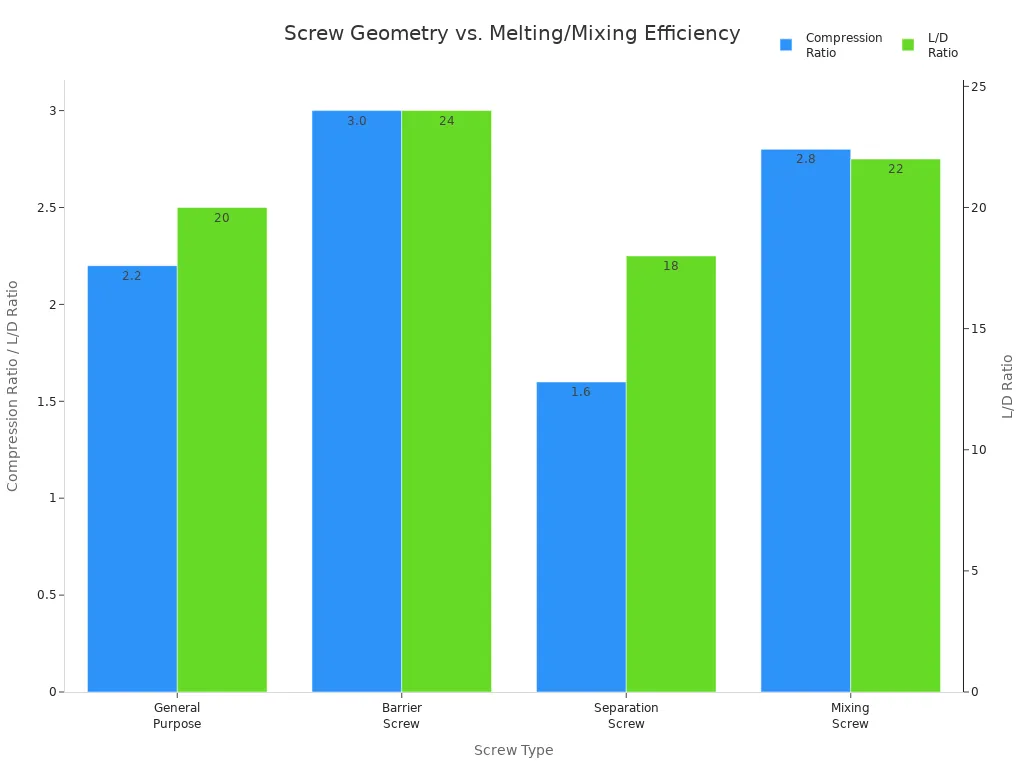

Ниже представлена таблица, показывающая, как различные типы шнеков и их геометрия влияют на эффективность плавления и смешивания:

| Тип винта | Подходящие материалы | Степень сжатия | Соотношение L/D | Типичное использование | Влияние на эффективность плавления и смешивания |

|---|---|---|---|---|---|

| Общего назначения | АБС, ПП, ПЭ | 2.2:1 | 20:1 | Корпуса для бытовой техники | Универсальное плавление и смешивание с умеренным сдвигом и однородностью. |

| Барьерный винт | ПА+ГФ, ПК | 3.0:1 | 24:1 | Конструктивные части | Высокий сдвиг и смешивание, лучшая однородность расплава и качество продукта. |

| Разделительный винт | ПВХ, ПОМ | 1,6:1 | 18:1 | Трубы, компоненты | Контролирует сдвиг, уменьшает деградацию, обеспечивает равномерное плавление. |

| Смесительный шнек | ПММА, ПК+ГФ | 2.8:1 | 22:1 | Световые обложки | Улучшенное смешивание, равномерный расплав, улучшенные оптические свойства. |

Инженеры часто используют таблицы для сравнения геометрии шнеков. На диаграмме ниже показано, как степень сжатия и соотношение L/D различаются для разных типов шнеков:

Правильно спроектированный шнек для литья пластмасс под давлением с правильной геометрией обеспечивает стабильную пластификацию, постоянную температуру расплава и плавный поток материала. Это приводит к повышению блеска поверхности, уменьшению количества дефектов и повышению прочности отлитых изделий.

Выбор материала с учетом долговечности и износостойкости

Выбор правильного материала для цилиндра шнека существенно влияет на его долговечность и производительность. Производители используют прочные стали и современные покрытия для защиты от износа и коррозии. Например, азотированная сталь 38CrMoAlA хорошо подходит для стандартных работ, а инструментальная сталь SKD61 (H13) подходит для работы с прочными конструкционными смолами. Биметаллические цилиндры с покрытием из карбида вольфрама или сплавов на основе никеля обеспечивают максимальную стойкость к истиранию и воздействию химикатов.

| Тип материала | Износостойкость | Коррозионная стойкость | Типичная твердость | Основные моменты применения |

|---|---|---|---|---|

| Азотированная сталь 38CrMoAlA | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (азотированная) | Надежен для стандартных применений |

| Инструментальная сталь SKD61 (H13) | ★★★★☆ | ★★★☆☆ | 48–52 HRC | Прочные инженерные смолы, термические нагрузки |

| Биметаллические стволы | ★★★★★ | ★★★★☆ | 60–68 HRC | Абразив, стекловолокно, антипирен, переработанный пластик |

Другие популярные варианты включают легированные стали AISI 4140 и 4340 для общего применения, инструментальные стали D2 и CPM для абразивных пластиков, а также хастеллой или инконель для коррозионных сред. Поверхностная обработка, такая как азотирование и хромирование, повышает твёрдость и срок службы. Правильный выбор материала сокращает время простоя и расходы на техническое обслуживание, обеспечивая бесперебойную работу производства.

Совет: Биметаллические стволы с высоким содержанием карбида вольфрама служат гораздо дольше, особенно при обработке абразивных или наполненных полимеров.

Соответствие цилиндра шнека различным пластикам

Не все пластики ведут себя одинаково при формовании. Для каждого типа требуется определённая конструкция шнека для достижения наилучших результатов. Инженеры учитывают температуру плавления, вязкость и стабильность пластика. Геометрия шнека, глубина канавки и покрытие шнека подбираются в соответствии с особенностями материала.

Например, для поликарбоната (ПК) требуется длинный шнек с постепенным сжатием и зоной смешивания для предотвращения деградации. Для нейлона (ПА) требуется шнек-мутант с высокой степенью сжатия и небольшим зазором между шнеком и цилиндром для контроля сдвига. Для ПВХ требуется коррозионно-стойкий цилиндр и шнек с низким сдвигом, чтобы избежать перегрева и накопления материала.

| Пластиковый тип | Параметры конструкции винта | Влияние на качество |

|---|---|---|

| Поликарбонат (ПК) | Большое отношение L/D (~26), постепенный шнек, степень сжатия ~2,6, секция смешивания | Хорошая пластификация, предотвращает деградацию, улучшает однородность |

| Нейлон (ПА) | Винт-мутант, L/D 18-20, степень сжатия 3-3,5, малый зазор | Предотвращает перегрев, контролирует сдвиг, сохраняет качество расплава |

| ПММА | Винтовой механизм, L/D 20-22, степень сжатия 2,3-2,6, смесительное кольцо | Точное плавление, предотвращает проблемы с влажностью, сохраняет точность |

| ДОМАШНИЙ ПИТОМЕЦ | L/D ~20, шнек с низким сдвигом, степень сжатия 1,8-2, без зоны смешивания | Предотвращает перегрев, контролирует сдвиг, подходит для переработанных материалов |

| ПВХ | Винт с малым сдвигом, коррозионно-стойкий цилиндр, L/D 16-20, без стопорного кольца | Предотвращает перегрев и коррозию, стабильный контроль температуры |

Соответствие цилиндра шнека для литья пластмасс под давлением типу пластика помогает избежать таких дефектов, как изменение цвета, неполное расплавление и деформация. Это также сокращает время цикла и повышает энергоэффективность.

Примечание: Модернизация шнековых цилиндров для определенных видов пластика может повысить производительность до 25% и сократить количество дефектов, экономя время и деньги.

Советы по обслуживанию для долговечности и надежности

Регулярное техническое обслуживание обеспечивает оптимальную работу цилиндра шнека. Операторам следует проверять цилиндр на наличие износа, царапин или раковин каждый раз после снятия шнека. Очистка с помощью стандартных чистящих средств удаляет остатки и предотвращает накопление углерода. Контроль давления, температуры и скорости вращения шнека помогает своевременно выявлять проблемы.

Вот несколько практических советов по обслуживанию:

- Каждый раз после снятия винта проверяйте цилиндр винта визуально и с помощью калибров.

- Чистите ствол еженедельно при непрерывной работе или каждые 2–3 дня, если вы часто меняете пластик.

- Ежедневно смазывайте движущиеся части и еженедельно смазывайте их высококачественной смазкой.

- Используйте чистое сырье и храните его надлежащим образом, чтобы избежать загрязнения.

- Обучите операторов распознавать признаки износа и вести подробные журналы технического обслуживания.

- Имейте запасные части на складе, чтобы свести к минимуму время простоя.

- После выключения запустите шнек на малых оборотах, чтобы распределить остатки пластика, очистите специальными моющими средствами и нанесите защитное масло.

Примечание: Биметаллические цилиндры с вкладышами на основе железа могут прослужить в три раза дольше стандартных винтов.Правильное выравнивание и смазкапродлить срок службы и сократить частоту технического обслуживания.

Технически исправный шнек для литья пластика под давлением обеспечивает стабильное качество, сокращает время простоя и способствует эффективному производству.

Цилиндр шнека для литья пластмасс под давлением играет ключевую роль в обеспечении стабильно высокого качества продукции и эффективности производства.

- Высококачественные шнековые цилиндры улучшают консистенцию расплава, сокращают количество отходов и повышают эффективность.

- Регулярное техническое обслуживание предотвращает простои и продлевает срок службы оборудования.

- Экономия материалов и энергии быстро дает о себе знать.

- Более быстрая переналадка увеличивает производительность и прибыль.

Часто задаваемые вопросы

Какие признаки указывают на необходимость замены шнекового цилиндра?

Операторы замечают неравномерную плавку, увеличение количества дефектов или замедление циклов. Они также видят видимый износ, царапины или раковины внутри цилиндра.

Как часто следует чистить цилиндр шнека?

Большинство производителей чистят ствол еженедельно. При частой смене пластика чистят его раз в два-три дня.

Можно ли использовать один и тот же шнек для всех видов пластика?

Нет, для каждого типа пластика требуется определённая конструкция шнека. Правильное соответствие улучшает качество продукции и сокращает отходы.

Время публикации: 15 августа 2025 г.