Одношнековая экструзия использует один вращающийся шнек, в то время как двухшнековая экструзия использует два взаимозацепляющихся шнека для лучшего смешивания. Это различие влияет на качество продукции и контроль процесса. Для простого производства больших объемовПластиковый цилиндр с одним шнекомподходит для большинства нужд.Цилиндры двухшнекового экструдераиДвухшнековые экструдеры для пластиковых экструдеровпреуспевают в сложном смешивании.

Объяснение одношнековой экструзии

Как работает одношнековая экструзия

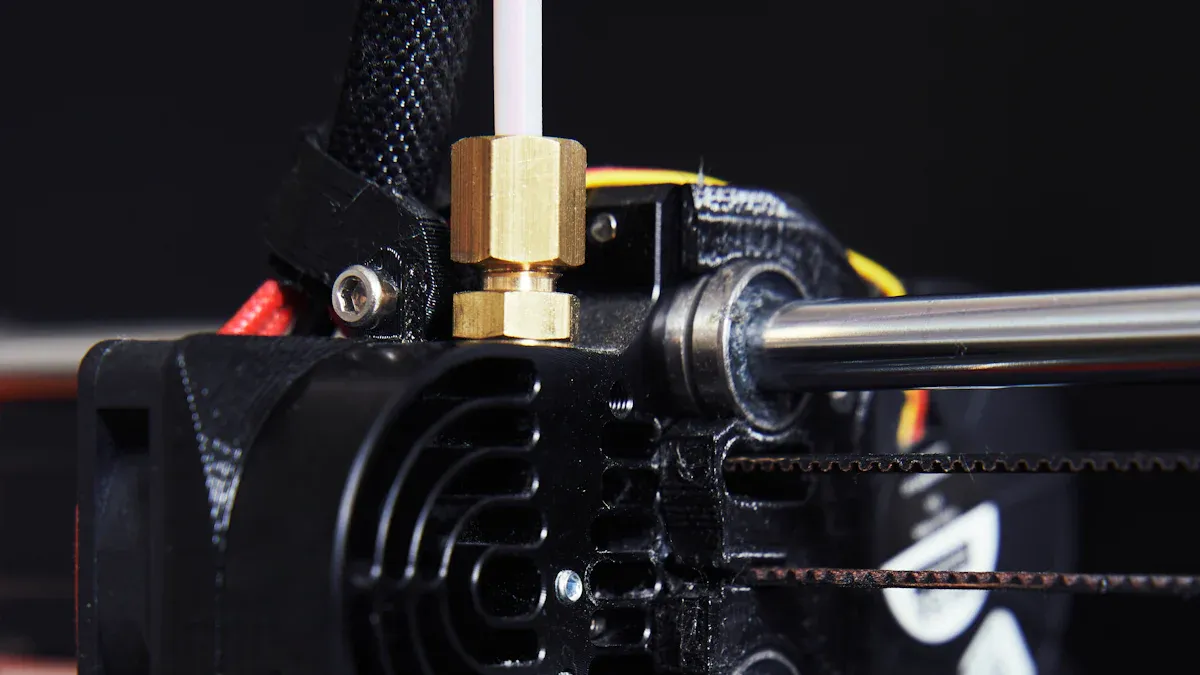

Одношнековая экструзия использует один вращающийся шнек внутри нагретого цилиндра. Шнек перемещает исходный пластик или резину, где он расплавляется под действием трения и тепла. Расплавленный материал проходит через фильеру, образуя непрерывную форму. Операторы контролируют ключевые параметры процесса, такие как температура цилиндра (обычно 160–180 °C), скорость вращения шнека и температура фильеры. Скорость натяжного устройства и температура водяного бака позволяют контролировать диаметр конечного продукта и его охлаждение. Шнек выполняет…три основные функции: транспортировка, плавление и смешивание. Конструкция стволаТакие особенности, как закалка и хромирование, уменьшают трение и заедание, обеспечивая плавную работу.

Преимущества одношнековой экструзии

Производители выбираютодношнековая экструзияБлагодаря своей простоте и экономичности. Конструкция обеспечивает простоту эксплуатации и обслуживания. Низкие первоначальные инвестиции и эксплуатационные расходы делают её привлекательной для многих предприятий.ЭнергоэффективностьСистема отличается оптимизированным нагревом и меньшим количеством подвижных частей. Операторы могут добиться стабильного качества продукции, регулируя температуру, давление и скорость вращения шнека. Система работает с широким спектром сырья, что делает её универсальной для различных производственных задач.

Совет: Регулярное техническое обслуживание и мониторинг энергопотребления в режиме реального времени могут дополнительно повысить эффективность и качество продукции.

Ограничения одношнековой экструзии

Одношнековая экструзия сталкивается с некоторыми трудностями. При высоких скоростях вращения шнека производительность может быть нестабильной, что ограничивает производительность. Поддержание температуры расплава и однородности продукта может быть затруднено, особенно при работе со сложными материалами. Процесс может испытывать трудности при сложном смешивании или использовании рецептур, требующих точного контроля. Характеристики подачи и производительность также сильно зависят от конструкции шнека и геометрии загрузочного отверстия.

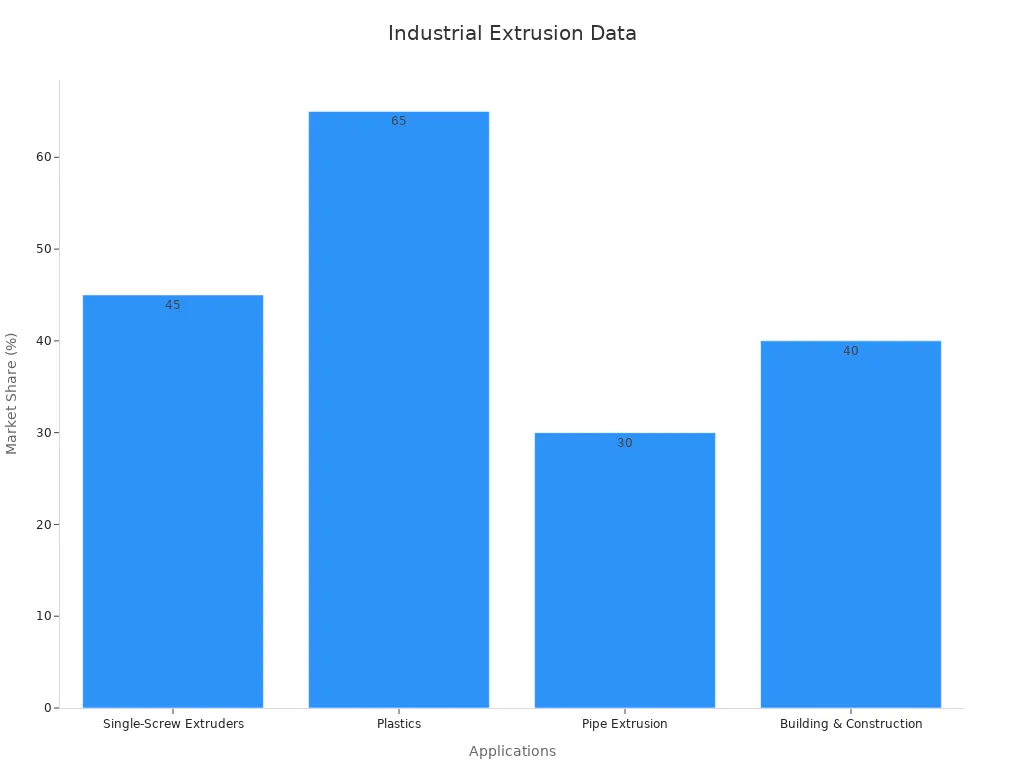

Типичные области применения одношнековой экструзии

Одношнековая экструзия находит применение во многих отраслях. Ведущую позицию на рынке занимает упаковочная промышленность, занимая около 60% рынка, производя плёнки и листы из таких полимеров, как полиэтилен, полипропилен и ПВХ. В строительном секторе она используется для производства труб и профилей, а в автомобилестроении — для производства деталей интерьера и экстерьера. Медицинская, потребительская и электронная промышленность также извлекают выгоду из этой технологии.

| Тип модели | Диаметр винта (мм) | Соотношение L:D | Мощность двигателя (кВт) | Производительность (кг/час) | Заметки об эффективности и стандартах |

|---|---|---|---|---|---|

| Высокоэффективный одношнековый | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | На 20–30 % выше; двигатели переменного тока Siemens, сертифицированные CE |

| Обычный стандартный одношнековый | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Компоненты стандартного качества |

Обзор двухшнековой экструзии

Как работает двухшнековая экструзия

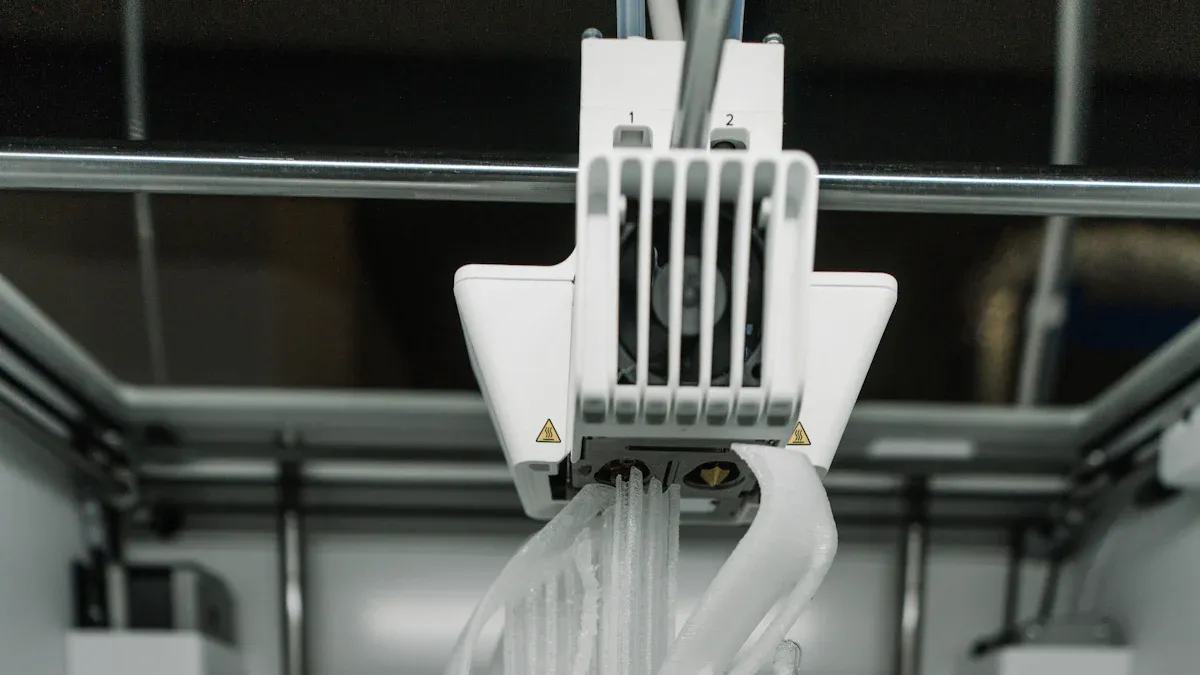

Двухшнековая экструзияВ конструкции используются два взаимозацепляющихся шнека, вращающихся внутри нагреваемого цилиндра. Операторы подают сырье, например, гранулы или порошки, в бункер. Шнеки перемещают материал, сжимая и перемешивая его. Тепло цилиндра и трение шнеков расплавляют материал. Специализированные шнековые элементы смешивают и гомогенизируют расплав, обеспечивая равномерное распределение добавок. Расплавленный материал затем проходит через фильеру для формирования конечного продукта. Модульные цилиндры с зонами нагрева и охлаждения обеспечивают точный контроль температуры. Зоны вентиляции удаляют воздух и летучие вещества, повышая качество продукта.

Преимущества двухшнековой экструзии

Двухшнековая экструзия имеет ряд преимуществ:

- Превосходное смешивание и гомогенизация благодаря взаимодействующим шнекам.

- Высокие сдвигающие силыулучшить смешивание и однородность продукта.

- Модульная конструкция позволяет легко адаптироваться к различным материалам.

- Улучшенный контроль температуры снижает термическую деградацию.

- Высокая пропускная способность и производительность поддерживают крупномасштабное производство.

- Гибкие конфигурации шнеков оптимизируют переработку различных полимеров.

- Лучший контроль процесса за счет независимой регулировки скорости шнека и температуры.

- Более длительный срок службы оборудования, поскольку нагрузка распределяется между двумя винтами.

| Технический аспект | Описание |

|---|---|

| Превосходное смешивание и гомогенизация | Взаимозацепляющиеся шнеки создают сдвигающий и месильный эффекты для равномерного смешивания. |

| Высокая пропускная способность и производительность | Вращающиеся в одном направлении шнеки обеспечивают более высокую производительность и эффективность. |

| Универсальность | Возможность переработки разнообразных полимеров и сложных составов. |

Недостатки двухшнековой экструзии

- Двухшнековые экструдеры имеют сложную конструкцию и более высокую стоимость.

- Поток материала внутри экструдера трудно моделировать и прогнозировать.

- Колебания давления могут возникать из-за геометрии винта.

- Мониторинг размера частиц и стабильности процесса представляет собой сложную задачу.

- Масштабирование от лабораторного до производственного требует тщательной корректировки.

Распространенные применения двухшнековой экструзии

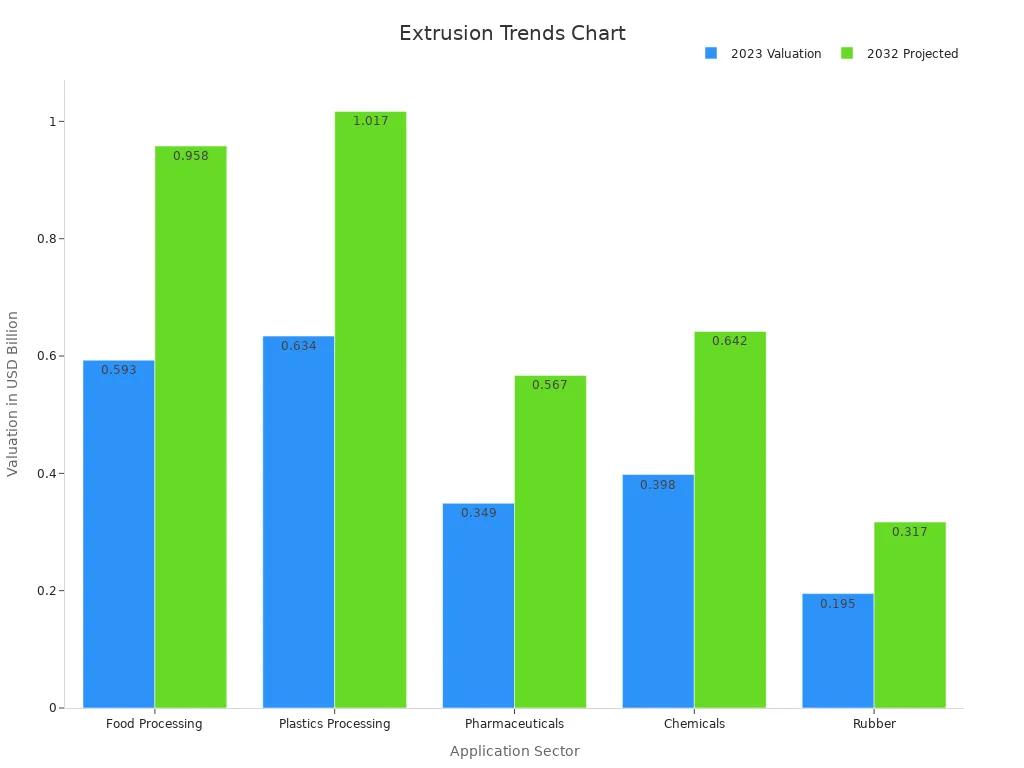

Двухшнековые экструдеры играют ключевую роль во многих отраслях промышленности. Производители используют их для компаундирования пластика, переработки переработанных материалов и производства биопластиков. Пищевая промышленность использует их для производства снеков, хлопьев и кормов для домашних животных. Фармацевтические компании используют двухшнековые экструдеры для производства твёрдых лекарственных форм. Химическая и резиновая промышленность также выигрывают от их точного смешивания и контроля. Рынок двухшнековых экструдеров продолжает расти, чему способствует спрос в Азиатско-Тихоокеанском регионе, Европе и Северной Америке.

Одношнековая и двухшнековая экструзия: основные сравнения

Различия в конструкции и механизмах

Одношнековая экструзияВ экструдере используется один вращающийся шнек с простой винтовой схемой. Такая конструкция проталкивает материал через цилиндр. Двухшнековые экструдеры, напротив, оснащены двумя взаимозацепляющимися шнеками. Эти шнеки могут вращаться в одном или противоположных направлениях и часто оснащены месильными блоками для лучшего смешивания. В таблице ниже представлены основные технические различия:

| Аспект | Одношнековый экструдер | Двухшнековый экструдер |

|---|---|---|

| Конструкция винта | Один вращающийся шнек с простой спиральной конструкцией продвигает материал вперед. | Два взаимодействующих шнека, возможно вращающихся в одном или противоположных направлениях, со сложной геометрией, включая месильные блоки. |

| Возможность смешивания | Подходит для однородных материалов и простого смешивания. | Превосходное смешивание благодаря взаимозацепляющимся шнекам, обеспечивающим лучшее распределение добавок и наполнителей. |

| Пропускная способность и выход | Как правило, более низкие пропускная способность и скорость вывода. | Более высокая производительность и объем производства, подходит для крупномасштабного производства. |

| Контроль температуры | Базовый контроль температуры, скорости вращения шнека и давления в цилиндре. | Улучшенная регулировка температуры за счет внутренних зон нагрева/охлаждения вдоль ствола. |

| Обработка материалов | Эффективно для термопластиков, эластомеров и переработанных пластмасс, обеспечивая стабильное качество продукции. | Лучше подходит для высоковязких, термочувствительных и сложных составов, требующих точного контроля. |

| Гибкость процесса | Менее гибкие, более простые в эксплуатации и обслуживании. | Большая гибкость благодаря модульной конструкции шнека и регулируемым параметрам. |

| Возможность дегазации | Ограниченные возможности дегазации и удаления летучих веществ. | Эффективная дегазация и удаление летучих веществ, важные для контроля качества. |

| Примеры применения | Пластиковые пленки, трубы, компаундирование, покрытие проволоки, экструзия листов, пищевая промышленность. | Компаундирование полимеров, переработка пищевых продуктов, фармацевтика и сложная переработка материалов. |

Такие исследователи, как Шен и др., а также Састрохартоно и др., продемонстрировали, что двухшнековые экструдеры обладают более совершенными конструктивными особенностями, такими как улучшенный сдвиговой поток и энергоэффективность, особенно для сложных материалов.

Возможности смешивания и обработки

Возможности смешивания и обработки отличают эти две технологии. Одношнековая экструзия хорошо подходит для простых, однородных материалов. Она позволяет решать базовые задачи смешивания, но испытывает трудности при сложном смешивании или создании рецептур, требующих точного контроля. Двухшнековые экструдеры отлично справляются с перемешиванием. Их взаимодействующие шнеки создают мощный сдвигающий и пластифицирующий эффект. Это обеспечивает равномерное распределение добавок и наполнителей, что критически важно для получения высококачественных продуктов. Операторы могут регулировать элементы шнеков и зоны цилиндра для точной настройки процесса под различные материалы. В результате двухшнековые системы поддерживают сложные рецептуры и высокие производственные требования.

Примечание: Для производителей, которым необходимо смешивать несколько полимеров или добавлять наполнители, двухшнековые экструдеры обеспечивают явное преимущество с точки зрения производительности смешивания.

Пропускная способность и эффективность

Производительность и эффективность играют важную роль при выборе между этими системами. Одношнековая экструзия обычно обеспечивает более низкую производительность, что делает её подходящей для небольших производственных объектов. Она работает на более низких скоростях обработки и обеспечивает стабильные результаты для стандартных продуктов. Двухшнековые экструдеры, с другой стороны, обеспечивают более высокую производительность и более высокую скорость обработки. Они обеспечивают высокую производительность и сохраняют качество продукции даже при сложной грануляции. В таблице ниже представлено сравнение ключевых показателей:

| Метрическая | Одношнековый экструдер | Двухшнековый экструдер |

|---|---|---|

| Пропускная способность | Более низкая пропускная способность, подходит для небольших производственных целей | Более высокая пропускная способность, подходящая для больших требований к емкости |

| Скорость обработки | Более низкая скорость обработки | Более высокая скорость обработки |

| Качество продукции | Ограниченная интенсивность смешивания, менее сложная грануляция | Улучшенное смешивание, поддержка сложной грануляции |

| Эксплуатационные расходы | Снижение эксплуатационных расходов за счет простоты и энергоэффективности | Более высокие эксплуатационные расходы из-за сложности и обслуживания |

| Гибкость | Менее гибкая, более простая эксплуатация | Большая гибкость, возможность обработки сложных рецептур |

| Выходные показатели | В целом более низкие показатели производительности | Более высокие показатели производительности |

Двухшнековые экструдеры часто оправдывают более высокие эксплуатационные расходы повышенной производительностью и способностью обрабатывать более сложные материалы.

Гибкость и универсальность

Гибкость и универсальность играют важнейшую роль в современном производстве. Одношнековая экструзия обеспечивает надежную работу со стандартными продуктами и материалами. Однако она ограниченно гибкая при переключении между различными рецептурами или типами продуктов. Двухшнековые экструдеры выделяются в этой области. На выставке K 2016 современные двухшнековые линии продемонстрировали быструю смену материалов, цветов и толщин. Некоторые системы переключались между форматами за считанные минуты, а не за часы. Эти экструдеры обрабатывали многослойные пленки, содержащие до 11 слоев, работая с такими материалами, как EVOH, нейлон и различные марки полиэтилена. Производственные данные показали…Сокращение отходов материалов на 45,8%и почти 29% экономии энергии после перехода на гибкие двухшнековые системы. Срок окупаемости инвестиций также сократился более чем на 26%. Эти улучшения подчеркивают эксплуатационные преимущества двухшнековых экструдеров в сложных условиях переработки различных материалов.

Вопросы стоимости и обслуживания

Стоимость и обслуживание влияют на окончательное решение многих производителей. Одношнековые экструзионные системы обходятся дешевле в приобретении и эксплуатации. Их простая конструкция означает меньшее количество деталей, требующих обслуживания, и более низкое энергопотребление. Регулярное обслуживание не вызывает затруднений, а время простоя остается минимальным. Двухшнековые экструдеры требуют более высоких первоначальных инвестиций. Их сложная конструкция и расширенные функции приводят к более высоким требованиям к обслуживанию и более высокому энергопотреблению. Однако для компаний, производящих дорогостоящую или сложную продукцию, преимущества гибкости, производительности и качества часто перевешивают дополнительные затраты. Выбор правильной системы зависит от баланса этих факторов с производственными целями и бюджетом.

Выбор правильного экструдера для ваших нужд

Пригодность материала

Выбор правильного экструдера начинается с понимания совместимости материалов. Ключевые компоненты машины, такие какскорость вращения шнека, диаметр и отношение длины к диаметруВлияет на эффективность обработки различных материалов экструдером. Например, более высокое отношение длины к диаметру (L/D) помогает работать со сложными материалами, требующими тщательного плавления и смешивания. Конструкция цилиндра, включая температурные зоны и вентиляционные отверстия, подходит для чувствительных или перерабатываемых материалов. Отраслевые рекомендации рекомендуют подбирать экструдер под температуру обработки, вязкость и скорость потока материала. Одношнековая экструзия хорошо подходит для массовой переработки термопластов, в то время как двухшнековые экструдеры работают со сложными рецептурами в пищевой, фармацевтической и полимерной промышленности.

Масштабы производства и объемы производства

Масштаб производства и требования к производительности играют важную роль при выборе экструдера. Более высокая производительность может привести к увеличению энергопотребления и затрат на техническое обслуживание. Модульная конфигурация шнеков обеспечивает лучшую масштабируемость и производительность. Исследования показывают, чтопропускная способность и уровень наполнения влияют на качество продукта и эффективность смешивания. Более крупные экструдеры требуют тщательной настройки рабочих параметров для поддержания стабильных результатов. Компаниям приходится балансировать между производственными целями, эксплуатационными расходами и технической сложностью.

Факторы бюджета и стоимости

При оценке затрат учитываются как первоначальные, так и текущие расходы. В таблице ниже представлены основные факторы затрат:

| Фактор стоимости | Описание | Влияние на бюджет |

|---|---|---|

| Первоначальная покупка | Зависит от размера и типа | Крупные первоначальные инвестиции |

| Сертификация | ISO 9001, CE и т. д. | Может увеличить цену покупки |

| Обслуживание | Требуется регулярное обслуживание | Текущие ежегодные сборы |

| Потребление энергии | Эффективные модели экономят долгосрочные затраты | Выше первоначальный взнос, ниже ежемесячный |

| Обучение | Необходимо для правильной работы | 1-3% от покупной цены |

Производители в Азиатско-Тихоокеанском регионе часто выигрывают от более низких эксплуатационных расходов благодаря региональным преимуществам.

Рекомендации на основе приложений

Когдавыбор системы экструзииКомпаниям следует учитывать объём производства, гибкость поставщиков и требования к качеству. Для базовых продуктов и мелкосерийных партий одношнековая экструзия обеспечивает простоту и снижение затрат. Двухшнековые экструдеры подходят для крупносерийной, сложной или инновационной продукции, требующей улучшенного смешивания и гибкости. В таких отраслях, как автомобилестроение, пищевая и фармацевтическая промышленность, часто предпочитают двухшнековые системы из-за их универсальности и качества продукции. Компании, стремящиеся к дифференциации на рынке, могут перейти на двухшнековую экструзию для достижения уникальных характеристик продукта.

- Двухшнековые экструдерыиспользуйте два шнека для лучшего смешивания и стабильного потока материала.

- Они обрабатывают больше типов материалов и обеспечивают более высокую производительность.

- Одношнековая экструзия лучше всего подходит для простых материалов с низкой вязкостью.

- Для сложных продуктов или более высокой эффективности компаниям следует выбирать двухшнековые экструдеры.

Часто задаваемые вопросы

В чем основное различие между одношнековой и двухшнековой экструзией?

Одношнековая экструзия использует один шнек для базовой обработки. Двухшнековая экструзия использует два шнека для лучшего смешивания и обработки сложных материалов.

Какой экструдер лучше всего подходит для переработки пластика?

Двухшнековые экструдеры более эффективно перерабатывают переработанный пластик. Они обеспечивают лучшее смешивание и контроль, что повышает качество продукции.

Каково сравнение технического обслуживания двух типов?

Одношнековые экструдеры требуют меньше обслуживания.Двухшнековые экструдеры требуют большего вниманияиз-за их сложной конструкции и дополнительных деталей.

Время публикации: 08 июля 2025 г.