Я вижу, какОдношнековые стволыИзмените подход к переработке пластика. Используя одношнековый барабан для грануляции переработанного пластика, я заметил улучшение качества расплава, равномерное перемешивание и меньший износ.Пластиковый экструдер для переработки пластикаРаботает плавнее. Благодаря точной температуре и скорости вращения шнека мойЭкструдер для переработки пластикаобеспечивает более высокую производительность и качество гранул.

- Плавильный флюс

- Скорость винта

- Температура ствола

- Управление сдвиговым напряжением

Ключевые механизмы повышения эффективности

Улучшенная гомогенизация расплава

Работая на экструдере для вторичной переработки, я стремлюсь к достижению однородного расплава. Гомогенизация расплава означает тщательное перемешивание пластика в процессе плавления, чтобы каждая гранула имела одинаковое качество. Я узнал, чтоконтроль температуры и течения расплаваЭто необходимо. Исследования таких пластиков, как нейлон и полипропилен, показывают, что при равномерном расплаве получаются более качественные гранулы переработанного пластика. Если расплав неравномерен, переработанный пластик может стать хрупким или хрупким.

Я вижу разницу в качестве гранул при использовании одношнекового барабана, предназначенного для лучшего смешивания. Например, исследования сдвиговой гомогенизации в расплавленном состоянии показывают, что высокосдвиговое смешивание в одношнековых барабанах улучшает физическую и термическую однородность переработанного пластика. Этот процесс снижает количество загрязняющих веществ и изменяет структуру полимера таким образом, что это облегчает дальнейшие этапы переработки. Я замечаю, что мои переработанные гранулы имеют меньше дефектов и обладают лучшими характеристиками при однородном расплаве.

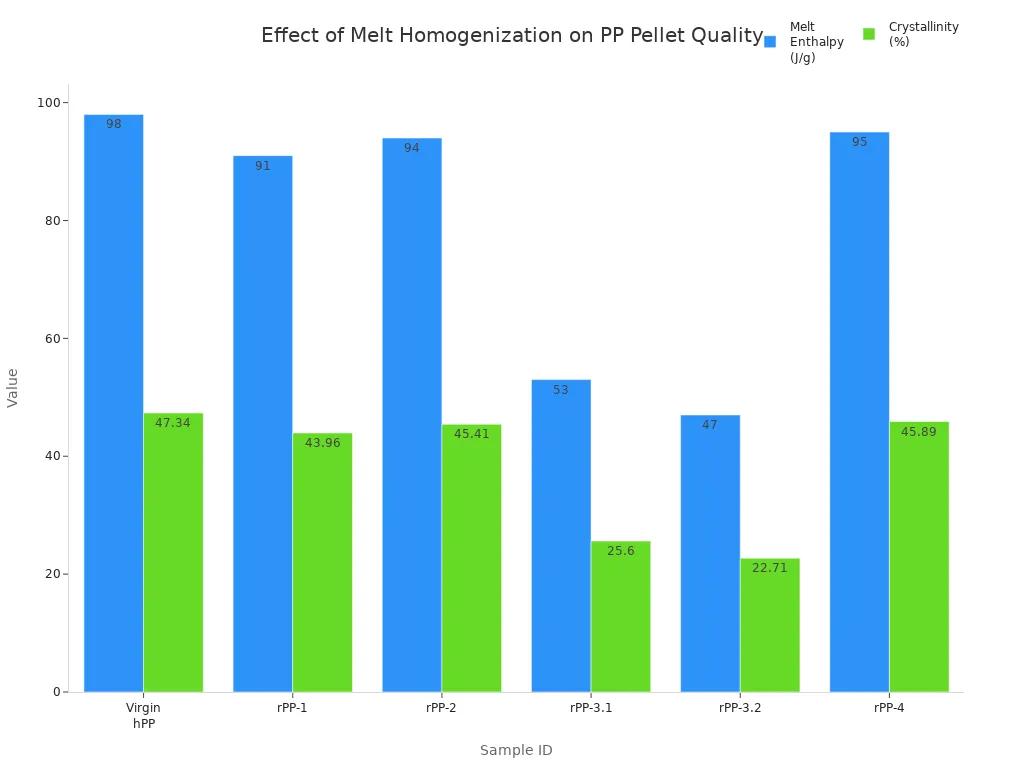

Цифры подтверждают то, что я наблюдаю в своём цехе. Когда я сравниваю образцы переработанного полипропилена, те, у которых выше кристалличность и энтальпия плавления, выглядят и ведут себя скорее как первичный пластик. Вот таблица, показывающая, как различные условия обработки влияют на качество гранул:

| Образец идентификатора | Энтальпия расплава (Дж/г) | Кристалличность (%) |

|---|---|---|

| Первичный гомополимер ПП (hPP) | 98 | 47.34 |

| Вторичный ПП-1 (рПП-1) | 91 | 43.96 |

| Вторичный ПП-2 (рПП-2) | 94 | 45.41 |

| Вторичный ПП-3.1 (рПП-3.1) | 53 | 25.60 |

| Вторичный ПП-3.2 (рПП-3.2) | 47 | 22.71 |

| Вторичный ПП-4 (рПП-4) | 95 | 45.89 |

Я всегда стремлюсь к результатам типа rPP-1, rPP-2 и rPP-4, близким к чистому полипропилену. Более низкие значения, такие как rPP-3.1 и rPP-3.2, говорят о том, что расплав был плохо перемешан или содержал примеси.

Контролируя течение расплава и смешивание, я также наблюдаю улучшение механических свойств конечного продукта. Мои переработанные гранулы растягиваются и сохраняют форму почти так же хорошо, как новый пластик, что позволяет использовать их в более сложных условиях.

Оптимизированная геометрия шнека

Форма и конструкция шнека внутри моего экструдера играют большую роль. Я пробовал шнеки с разной геометрией и заметил, как они влияют на энергопотребление, качество расплава и производительность. Использование шнека с правильной геометрией обеспечивает более равномерное смешивание и более высокую производительность. Кроме того, я расходую меньше энергии, что экономит деньги и снижает износ оборудования.

- Геометрия шнека влияет на количество необходимой мне энергии и на постоянство температуры расплава..

- Увеличение скорости вращения шнека может снизить потребление энергии, но конструкция шнека должна соответствовать материалу.

- Барьерные шнеки и смесительные элементы помогают поддерживать равномерную температуру расплава и улучшают перемешивание.

- Некоторые конструкции шнеков позволяют мне работать на экструдере быстрее, не теряя качества.

- Правильная геометрия шнека обеспечивает баланс энергоэффективности с высокой производительностью и хорошим качеством расплава.

Я видел, что барьерные шнеки, разделяющие твёрдый и расплавленный пластик, позволяют работать на более высоких скоростях и получать больше продукции. Однако мне нужно следить за производительностью, чтобы поддерживать однородность расплава. Смесительные элементы, такие как секция сдвига Мэддока, обеспечивают лучшую гомогенизацию, а значит, меньше дефектов в гранулах.

Вот краткое сравнение типов винтов и их эффектов:

| Геометрия винта | Консистенция смешивания (однородность) | Пропускная способность | Примечания |

|---|---|---|---|

| Барьерные винты | Хорошо подходит для высокой производительности, требует тщательного контроля | Высокий | Лучше всего подходит для больших партий, обратите внимание на неравномерное смешивание на очень высоких скоростях. |

| Трехсекционные винты | Стабильно, но пропускная способность ниже | Умеренный | Подходит для стабильного производства, менее гибкий |

| Смешивание элементов | Отличная гомогенизация | Варьируется | Ножницы Мэддока обеспечивают наилучшее смешивание, особенно для твердых пластиков. |

Я всегда выбираю геометрию шнека, соответствующую перерабатываемому пластику. Таким образом, я добиваюсь оптимального баланса скорости, качества и энергоэффективности.

Современные материалы ствола

Материал шнека имеет такое же значение, как и его конструкция. Я использую шнековые цилиндры из высококачественных легированных сталей, таких как 38CrMoAl, которые обеспечивают прочность и ударную вязкость. Использование цилиндров с азотированными поверхностями значительно повышает твёрдость. Это означает, что моё оборудование служит дольше, даже при работе с абразивными или загрязнёнными пластиками.

- Легированные стали, такие как 38CrMoAlA и AISI 4140, обеспечивают необходимую мне прочность.

- Стали, изготовленные методом порошковой металлургии, обеспечивают еще лучшую износостойкость и коррозионную стойкость.

- Азотирование повышает твердость поверхности, часто достигая HV900 и более.

- Биметаллические покрытия, такие как карбид вольфрама, защищают от абразивных наполнителей.

- Хромирование добавляет еще один уровень защиты от ржавчины и износа.

Я заметил, что, используя барабаны с этими передовыми материалами и покрытиями, я трачу меньше времени и денег на обслуживание. Мой экструдер работает дольше между сервисными обслуживаниями, и мне не приходится так сильно беспокоиться о поломках. Такая надёжность позволяет мне сосредоточиться на производстве высококачественных переработанных гранул.

Кончик:Всегда сопоставляйтематериал стволаот типов обрабатываемых пластиков и добавок. Более прочные материалы и покрытия оправдывают себя при работе с абразивными или смешанными пластиковыми отходами.

Сочетание улучшенной гомогенизации расплава, оптимизированной геометрии шнека и современных материалов цилиндра позволяет мне добиться более высокой эффективности и лучших результатов переработки пластика. Эти механизмы работают вместе, обеспечивая стабильное качество, более высокую производительность и снижение затрат.

Решение распространенных проблем переработки отходов

Борьба с загрязнениями и переменным сырьем

На своём предприятии по переработке я каждый день сталкиваюсь с непредсказуемым составом исходного сырья. Некоторые партии содержат чистый, однородный пластик. Другие поступают с примесями грязи, металла или влаги. Я знаю, что частицы регенерированного пластика неправильной формы имеют меньшую насыпную плотность, чем первичные гранулы. Это снижает производительность и увеличивает нагрузку на экструдер. Если не решить эти проблемы, температура плавления будет выше, а качество гранул ухудшится.

Я полагаюсь на свой одношнековый цилиндр, чтобы справиться с этими задачами. Оптимизированная геометрия зоны подачи, особенно увеличенные загрузочные карманы, улучшает подачу и транспортировку твёрдых частиц. Такая конструкция предотвращает застой материала и поддерживает равномерный поток. Я заметил, что мой экструдер сохраняет качество расплава даже при обработке смешанных или загрязнённых пластиков.

Вот основные проблемы, с которыми я сталкиваюсь при переработке пластика:

- Неправильная форма измельченного материала и низкая насыпная плотность

- Снижение пропускной способности и эффективности

- Более высокие температуры плавления и узкие технологические окна

- Загрязнение и деградация материала

- Изменчивость обработки смешанных пластиков

Мой одношнековый барабан помогает мне преодолеть эти проблемы. Я наблюдаю более высокую эффективность подачи, равномерный поток материала и снижение энергопотребления. Эта технология позволяет мне перерабатывать более широкий спектр переработанного пластика без ущерба для качества.

Я часто сравниваю одношнековые экструдеры с двухшнековыми. Двухшнековые экструдеры обеспечивают отличное смешивание и дегазацию, но им сложно работать с высоким давлением и загрязнением. Одношнековые экструдеры, такие как мой, справляются с интенсивной фильтрацией и лучше справляются с загрязнением. Вот краткое сравнение:

| Особенность | Одношнековый экструдер | Двухшнековый экструдер |

|---|---|---|

| Эффективность смешивания | Умеренное перемешивание, ограниченная гомогенизация | Отличное смешивание, интенсивное распределительное/диспергирующее действие |

| Равномерность температуры | Умеренный, склонный к появлению горячих/холодных пятен | Высокоравномерное распределение температуры расплава |

| Стабильность выходного сигнала | Хорошо, может быть пульсация | Последовательный, стабильный результат |

| Универсальность материала | Лучше всего подходит для однородных, первичных материалов | Работает с добавками, смесями, загрязненным сырьем |

| Возможность дегазации | Ограничено или отсутствует | Высокий, с вакуумными портами и вентиляционными зонами |

| Идеальный вариант использования | Мелкосерийный, чистый ABS | Промышленный, специальный, цветной, переработанный АБС |

Я выбираю одношнековые барабаны из-за их способности выдерживать высокое давление и лучшей устойчивости к загрязнениям. Это решение помогает мне избегать дорогостоящего ремонта и обеспечивает бесперебойную работу линии переработки.

Уменьшение износа от абразивных материалов

Абразивные пластики и наполнители, такие как стекловолокно, тальк и карбонат кальция, представляют серьёзную проблему на моём заводе. Эти материалы быстро изнашивают шнеки и цилиндры. Раньше мне приходилось часто менять компоненты, что увеличивало время простоя и расходы.

Теперь я использую одношнековые барабаны с передовой обработкой поверхности и покрытием. Мой барабан имеет азотированную поверхность и биметаллические сплавы. Эти улучшения повышают твёрдость и устойчивость к истиранию. Я вижу значительную разницу в долговечности. Моё оборудование служит дольше, даже при обработке твёрдых, абразивных пластиков.

Основные особенности конструкции, которые помогают мне минимизировать износ, включают в себя:

- Оптимизированная геометрия шнека для предотвращения скачков давления и турбулентности расплава

- Подбор износостойких материалов и специализированных покрытий

- Индивидуальная разработка для конкретного сырья и наполнителей

- Точная обработка для получения гладкой поверхности

- Программное обеспечение для моделирования распределения давления расплава

Я узнал, чтонаибольший износ происходит вблизи переходной секции, где твёрдые частицы заклиниваются, и давление растёт. Выбирая правильные материалы и покрытия, яуменьшить износ до 60%Регулярный осмотр и техническое обслуживание зон повышенного износа, таких как зоны подачи и выгрузки, позволяют поддерживать мой экструдер в отличном состоянии.

Кончик:Я всегда подбираю конструкцию шнека под тип обрабатываемого пластика и наполнителя. Такой подход продлевает срок службы оборудования и повышает эффективность производства.

Повышение стабильности процесса и постоянства выходных данных

Стабильная обработка крайне важна для производства высококачественных переработанных гранул. До внедрения технологии одношнекового барабана я сталкивался с пульсациями потока, нестабильностью плавки и плохой транспортировкой твёрдых частиц. Эти проблемы приводили к снижению производительности, увеличению количества брака и росту трудозатрат.

Благодаря моей одношнековой камере JT я добиваюсь стабильного течения расплава и стабильного выхода готовой продукции. Передовые системы управления, включая датчики и логические контроллеры, помогают мне поддерживать постоянную температуру и давление. Я внимательно слежу за условиями процесса, чтобы предотвратить колебания, которые могут дестабилизировать работу.

Я используюбиметаллические сплавы и современные покрытияДля повышения износостойкости и коррозионной стойкости. Эти характеристики критически важны для обработки абразивных материалов или переработанных пластиков. Стабильные условия процесса предотвращают колебания свойств продукта и сокращают количество отходов.

Вот шаги, которые я предпринимаю для поддержания стабильности процесса:

- Регулярное техническое обслуживание и своевременная замена изношенных шнеков и цилиндров

- Мониторинг температуры и давления с помощью современных систем управления

- Использование специальных профилей шнеков для лучшей однородности расплава и смешивания

- Проверка зон повышенного износа для сокращения непредвиденных простоев

Исследования показывают, что оптимизация скорости вращения шнека и температурных зон повышает производительность и улучшает возможность вторичной переработки. Более низкие скорости вращения шнека увеличивают крутящий момент и снижают механическую энергию, что приводит к повышению эффективности и более стабильной производительности. Я зафиксировал увеличение производительности на 18–36% после оптимизации конструкции цилиндра шнека.

Примечание:Регулярные проверки и профилактическое обслуживание продлевают срок службы оборудования и повышают общую стабильность процесса переработки отходов.

Мой одношнековый барабан, обеспечивающий защиту от загрязнения, износа и стабильность процесса, помогает мне производить надежные и высококачественные переработанные гранулы. Я уверенно и эффективно отвечаю требованиям современной переработки.

Одношнековый барабан для грануляции вторичного сырья: реальные результаты

Повышение производительности и качества

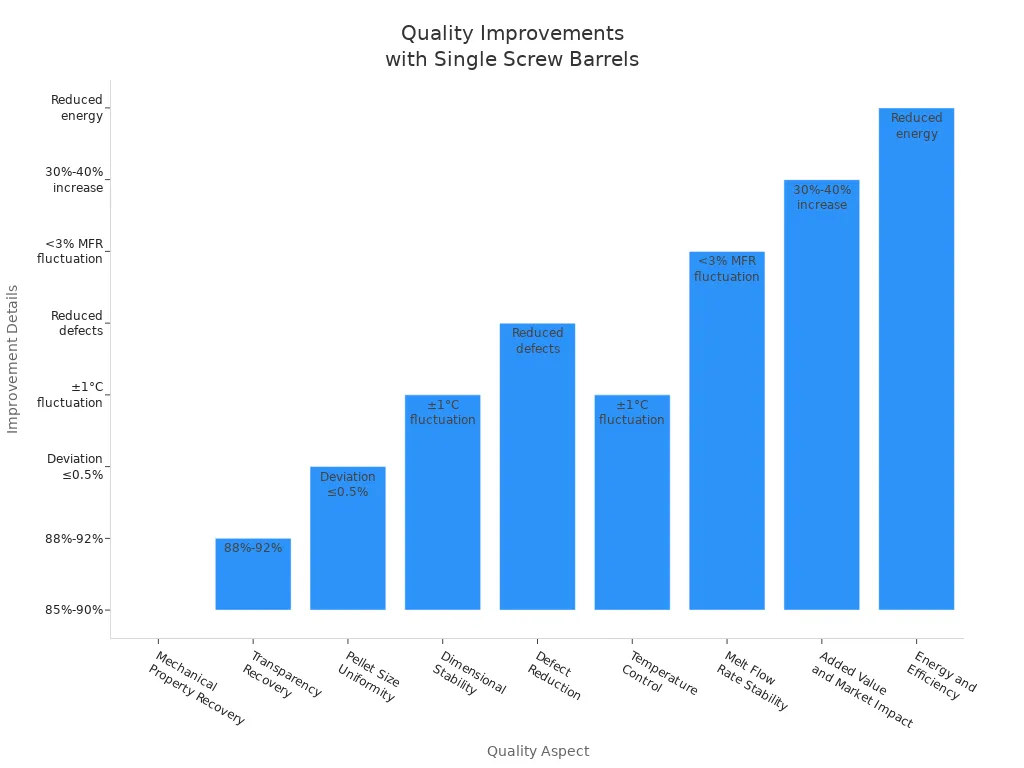

Перейдя на одношнековый барабан для грануляции вторичного сырья, я заметил явный рост как производительности, так и качества гранул. Теперь мои гранулы из вторичного сырья обладают повышенной механической прочностью и прозрачностью. Я могу точнее контролировать размер гранул, что помогает мне соответствовать строгим требованиям клиентов. Усовершенствованная система контроля температуры поддерживает постоянный поток расплава, что позволяет мне получать меньше дефектов и более однородные гранулы.

| Аспект качества | Подробности улучшения |

|---|---|

| Восстановление механических свойств | Коэффициент восстановления 85–90 %, что значительно выше, чем при использовании обычного оборудования |

| Восстановление прозрачности | Коэффициент восстановления 88%-92% |

| Однородность размера гранул | Отклонение размера в пределах 0,5% |

| Стабильность размеров | Равномерная температура (колебание ±1°C) обеспечивает стабильность |

| Сокращение дефектов | Меньше примесей и дефектов |

| Контроль температуры | Пятиступенчатый контроль, колебание ±1°C |

| Стабильность скорости течения расплава | Колебание MFR менее 3% |

| Добавленная стоимость и влияние на рынок | Увеличение добавленной стоимости на 30–40 % |

| Энергия и эффективность | Меньше энергопотребления, выше эффективность |

Сокращение затрат на техническое обслуживание и времени простоя

Я узнал, что регулярный уход обеспечивает бесперебойную работу моего одношнекового барабана для грануляции вторичной переработки. Я строго соблюдаю график технического обслуживания и еженедельно осматриваю барабан. Я всегда поддерживаю постоянную температуру и скорость вращения шнека, чтобы избежать нагрузки на машину. Чистое, отсортированное пластиковое сырье помогает предотвратить повреждения от загрязнений. Я очищаю и смазываю движущиеся части, чтобы предотвратить ржавчину и трение. Замечая изношенные детали, я сразу же их заменяю. Я выбираю барабаны из прочных сплавов со специальными покрытиями, например, азотированными, чтобы продлить их срок службы.

- Еженедельные проверки бочекподдерживать свое оборудование в отличном состоянии.

- Правильные настройки температуры и давления предотвращают износ.

- Чистое сырье уменьшает внутренние повреждения.

- Регулярная чистка и смазка предотвращают поломки.

- Проактивная замена деталей позволяет избежать непредвиденных простоев.

- Прочные сплавы и покрытия продлевают срок службы ствола.

Заводы, которые следуют этим шагам, сообщают о сокращении простоев и снижении затрат на ремонт. Моя линия переработки теперь работает эффективнее и надежнее.

Пример использования: одношнековый барабан JT для переработки различных видов пластика

Я установил одношнековый барабан JT для грануляции вторичной переработки на своём заводе, чтобы обрабатывать различные виды пластика, такие как ПЭ, ПП и ПВХ. Износостойкие материалы, такие как38CrMoAl и карбид вольфрама, продлили срок службы барабана. Теперь я трачу меньше на ремонт и замену. Моя производственная линия редко останавливается, поэтому я соблюдаю сроки поставок. Стабильная работа одношнекового барабана JT для грануляции вторичной переработки увеличила производительность и снизила затраты. Я вижу меньше перебоев и лучшекачество гранул, что помогает мне оставаться конкурентоспособным на рынке.

Я вижу, как одношнековые барабаны решают ключевые проблемы переработки. Мой опыт показывает улучшение качества расплава, смешивания и стабильности процесса. Использование одношнекового барабана для грануляции вторичной переработки позволяет мне добиться более высокой эффективности и надежности. Эти усовершенствования способствуют повышению чистоты производства, снижению затрат и помогают мне удовлетворять растущий спрос отрасли на экологичную переработку пластика.

Часто задаваемые вопросы

Какие виды пластика можно перерабатывать с помощью одношнекового барабана JT?

Я могу обрабатывать многие виды пластика, включая ПЭ, ПП, ПС,ПВХ, ПЭТ, ПК и ПА. Ствол адаптируется к различным материалам для эффективной переработки.

Как уменьшить износ цилиндра шнека?

Я использую стволы из прочных сплавов с азотированным или биметаллическим покрытием. Регулярная чистка и правильная настройка помогают мне продлить срок службы ствола и поддерживать его высокую производительность.

Почему гомогенизация расплава имеет значение при переработке?

Гомогенизация расплава обеспечивает получение однородных гранул. Я вижу меньше дефектов и повышаю прочность продукта. Постоянное смешивание помогает мне соответствовать стандартам качества и потребностям клиентов.

Время публикации: 21 августа 2025 г.