Лабораторный одношнековый экструдер использует вращающийся шнек для плавления, смешивания и формования полимеров внутри нагретого цилиндра. Исследователи полагаются наодношнековый экструдер с вентиляцией, одношнековая машина, игранулятор без водыдля достижения оптимального смешивания и безопасной, эффективной обработки. Исследования показывают, чтоскорость и температура шнеканапрямую влияют на качество и безопасность продукции.

Основные компоненты одношнекового экструдера

Винт

ВинтЭто сердце одношнекового экструдера. Он вращается внутри цилиндра и перемещает полимер. Шнек плавит, смешивает и проталкивает материал к фильере. Конструкция шнека, включая диаметр, соотношение длины к диаметру и степень сжатия, влияет на качество плавления и смешивания полимера. Правильно спроектированный шнек повышает скорость и эффективность плавления. Канавки на шнеке или цилиндре могут увеличить скорость плавления и помочь контролировать процесс. Скорость вращения шнека также влияет на интенсивность смешивания и выделяемое тепло.

Совет: регулировка скорости вращения шнека может помочь контролировать температуру расплава и качество продукта.

Бочка

Бочкаокружает шнек и удерживает полимер во время его движения. Цилиндр имеет различные температурные зоны. Каждая зона может быть настроена на определённую температуру для равномерного плавления полимера. Например, первая зона может быть более холодной для лучшего перемещения твёрдого полимера, в то время как последующие зоны могут быть более горячими для плавления материала. Правильный контроль температуры в цилиндре важен для обеспечения хорошей текучести и качества продукта.Термопары измеряют температуру внутри ствола.для поддержания стабильности процесса.

- Настройки температуры цилиндра зависят от типа полимера и конструкции шнека.

- Современные экструдеры часто имеют три и более температурных зон.

- Секция подачи должна быть теплой, но не слишком горячей, чтобы избежать прилипания материала.

Система обогрева

Система нагрева поддерживает нужную температуру в цилиндре. Нагреватели расположены вдоль цилиндра и управляются датчиками. Система может регулировать температуру каждой зоны в соответствии с потребностями полимера. Эффективное управление нагревателем помогает избежать таких проблем, как пригорание материала или неравномерное плавление. Система нагрева работает совместно с системой управления, обеспечивая безопасность и эффективность процесса.

Жребий

Фильера формирует расплавленный полимер на выходе из одношнекового экструдера. Конструкция фильеры влияет на форму, поверхность и размер конечного продукта. Качественная фильера обеспечивает плавный, равномерный поток и позволяет производить изделия точных размеров. Фильера должна выдерживать правильную температуру и давление, чтобы избежать дефектов. Изменения температуры или потока фильеры могут повлиять на качество продукта.

- Равномерная скорость и минимальный перепад давления на выходе из фильеры имеют важное значение для качества.

- Геометрия канала фильеры и баланс потока влияют на точность формы изделия.

Система управления

Система управления управляет работой одношнекового экструдера. Она контролирует температуру, давление, скорость вращения шнека и скорость подачи. Операторы используют систему управления для установки и регулировки параметров процесса. Мониторинг в режиме реального времени помогает поддерживать стабильность и безопасность процесса. Система управления также может хранить рецепты для различных полимеров, что упрощает повторение успешных циклов.

Типы одношнековых экструдеров для лабораторного использования

В лабораторных условиях для решения конкретных исследовательских задач требуются экструдеры разных типов. Каждый тип обладает уникальными характеристиками и преимуществами в области переработки полимеров.

Одношнековый экструдер с вентиляцией

Вентилируемый одношнековый экструдер используетдвухступенчатая конструкция шнекаТакая конструкция снижает требования к крутящему моменту и мощности, сохраняя при этом производительность и скорость вращения шнека. Система вентиляции удаляет влагу и газы из расплава полимера. Этот этап важен для обработки пластиков, поглощающих воду. Удаление этих летучих веществ предотвращает такие дефекты, как растрескивание и снижение механических свойств. Вентиляционное отверстие часто работает под вакуумом, что способствует дегазации за счет снижения давления. Двухступенчатый шнек также улучшает смешивание, сжимая и разжимая пластик. Этот процесс создает более однородный расплав. Операторам необходимо балансировать производительность между двумя стадиями, чтобы избежать пульсаций или затопления вентиляционной шахты. Эти особенности делают одношнековый экструдер с вентиляцией эффективным и надежным в лабораторных условиях.

Примечание: Стабильная производительность и низкое энергопотребление отличают экструдеры с вентиляцией в исследовательских условиях.

Одношнековая машина

Одношнековые экструдеры охватывают широкий спектр экструдеров для плавления, смешивания и формования полимеров. Эти машины отличаются простотой конструкции и удобством эксплуатации. Исследователи могут эффективно контролировать сдвиг и температуру, что облегчает разработку базовых рецептур полимеров и выполнение задач экструзии. Одношнековые экструдеры отлично подходят для производства трубок, плёнок и других простых изделий. Они доступны в различных размерах и конфигурациях, что позволяет удовлетворить различные исследовательские потребности.

| Тип экструдера | Основные характеристики и преимущества | Типичные области применения и пригодность |

|---|---|---|

| Одношнековые экструдеры | Простая конструкция, хорошее управление, простота эксплуатации | Трубки, пленки, базовые полимерные составы |

| Двухшнековые экструдеры | Превосходное смешивание, универсальность, взаимозацепляющиеся шнеки | Компаундирование, сложные материалы, фармацевтика |

| Миниатюрные/микроэкструдеры | Компактный, экономичный, надежный | НИОКР, прототипирование, ограниченные образцы материалов |

Машина-гранулятор без воды

Гранулятор без воды преобразует пластиковые материалы в гранулы без использования воды. Эта технология повышает энергоэффективность и снижает воздействие на окружающую среду. Процесс позволяет сохранять гранулы сухими и чистыми, что благоприятно сказывается на последующих этапах переработки. Грануляторы без воды подходят для обработки различных видов пластиковых смол. Они помогают исследователям получать высококачественные гранулы для испытаний и разработок.

Пошаговый процесс экструзии полимеров

Подача полимерного материала

Процесс экструзии начинается с подачи полимерного сырья в загрузочную воронку. Воронка обеспечивает равномерное распределение и предотвращает засоры, что способствует поддержанию стабильной производительности. Шнек внутри цилиндра начинает вращаться, протягивая полимерные гранулы или порошок. Конструкция шнека, включая его диаметр и соотношение длины к диаметру, играет ключевую роль в эффективности перемещения материала. Система управления позволяет операторам регулировать скорость вращения шнека и скорость подачи, что помогает точно настроить процесс для различных полимеров.

- Загрузочные бункеры спроектированы таким образом, чтобы предотвращать засоры и обеспечивать плавную подачу корма.

- Шнек транспортирует, сжимает и начинает нагревать полимер.

- Контроль температуры в барабане помогает оптимизировать процесс плавки.

Ранние исследования показали, что управление скоростью вращения шнека и температурой напрямую влияет на качество подачи и плавления полимера. Современные лабораторные экструдеры используют передовые системы управления для обеспечения эффективной и стабильной подачи.

Плавление и пластификация

По мере продвижения полимера по цилиндру он попадает в зоны нагрева. Температура в каждой зоне постепенно повышается, вызывая размягчение и плавление полимера. Вращение шнека и нагрев цилиндра совместно пластифицируют материал, превращая его в однородную расплавленную массу. Датчики, расположенные вдоль цилиндра, контролируют температуру и давление, чтобы обеспечить плавление полимера в оптимальном для процесса диапазоне.

| Параметр | Описание |

|---|---|

| Температура плавления | Для достижения наилучших результатов необходимо соблюдать диапазон переработки полимера. |

| Давление над винтом | Указывает на качество расплава и стабильность процесса. |

| Колебания давления | Осуществляется мониторинг для выявления любых проблем с плавлением или текучестью. |

| Колебания температуры | Отслеживается для обеспечения равномерного нагрева и избежания дефектов. |

| Степень плавления | Прозрачность и однородность проверяются визуально или путем испытания экструдированной пленки. |

| Индекс производительности винта | Объединяет эти факторы для оценки качества расплава от плохого (0) до отличного (1). |

Точный контроль температуры и давления помогает предотвратить деградацию и обеспечивает равномерное плавление. Мониторинг в режиме реального времени с помощью современных датчиков и методов спектроскопии обеспечивает непрерывный сбор данных, позволяя исследователям корректировать параметры по мере необходимости.

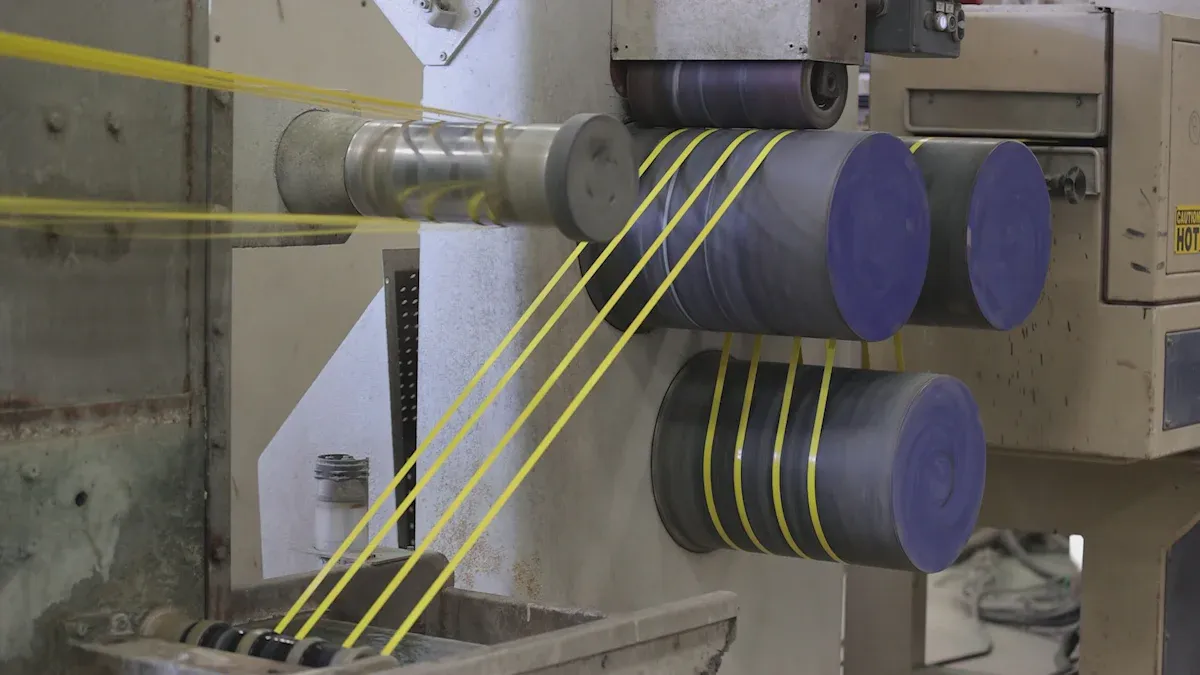

Смешивание и транспортировка

После расплавления полимер необходимо тщательно перемешать для обеспечения однородности. Конструкция шнека, включая такие элементы, как барьерные секции или зоны смешивания, способствует перемешиванию материала и удалению оставшихся твёрдых частиц. Вращаясь, шнек продвигает расплавленный полимер вперёд, перемещая его к фильере.

Исследователи используют передовые установки спорты отбора проб и оптические детекторыдля изучения качества смешивания материалов. Впрыскивая трассеры и измеряя их распределение, можно увидеть, как скорость и геометрия шнека влияют на смешивание. Высокие скорости шнека иногда приводят к образованию твёрдых фрагментов, но специальная конструкция шнеков улучшает смешивание и предотвращает эту проблему.Датчики давления вдоль стволаизмеряют эффективность перемещения полимера, помогая операторам оптимизировать процесс.

Формирование через штамп

Расплавленный полимер поступает в фильеру, которая придаёт ему желаемую форму. Конструкция фильеры определяет размер и качество поверхности конечного продукта. Инженеры используют компьютерное моделирование и конечно-элементный анализ для проектирования фильеры, обеспечивающих точную форму и минимизирующих дефекты. Они также оптимизируют геометрию канала потока для балансировки скорости и уменьшения разницы в ориентации молекул, которая может повлиять на размеры продукта.

| Аспект доказательств | Описание |

|---|---|

| Анализ методом конечных элементов | Используется для изучения точности течения и формы в штампе. |

| Оптимизация дизайна | Уменьшает количество ошибок и повышает геометрическую точность. |

| Экспериментальная проверка | Подтверждает строгий контроль размеров продукции. |

| Численное моделирование | Прогнозирует разбухание и перемещение интерфейса для получения лучших результатов. |

| Контроль молекулярной ориентации | Балансирует поток, предотвращая неравномерное растяжение и изменение формы. |

Точный контроль над фильерой и последующим оборудованием гарантирует, что продукт выходит из машины.Одношнековый экструдерс правильной формой и размером.

Охлаждение и затвердевание

После формования горячий полимер выходит из фильеры и переходит в фазу охлаждения. Охлаждение затвердевает, сохраняя окончательную форму и свойства. Скорость охлаждения зависит от температуры экструзии, условий окружающей среды и скорости перемещения изделия через зону охлаждения.

| Параметр/Аспект | Наблюдение/Результат |

|---|---|

| Температура экструзии | Полимер, экструдированный при 100 °C |

| Температура окружающей среды | Во время экспериментов поддерживалась температура около 20 °C. |

| Пиковая температура скорости охлаждения | Около 72 °С |

| Влияние скорости | Более низкие скорости замедляют охлаждение и увеличивают время затвердевания. |

| Поведение скорости охлаждения | Максимальная скорость падает по мере уменьшения скорости; пик смещается на более длительные периоды времени |

| Многослойный эффект | Последующие слои могут повторно нагревать предыдущие, улучшая адгезию |

Поддержание температурных зон охлаждения в узком диапазоне, часто в пределах ±2°C, способствует обеспечению стабильного качества продукции. Правильное охлаждение предотвращает деформацию и обеспечивает равномерное затвердевание полимера.

Применение одношнекового экструдера в исследованиях полимеров

Разработка и тестирование материалов

Исследователи используют лабораторные экструдеры для разработки и тестирования новых полимерных смесей. Фундаментальные исследования и патенты описывают, какконструкция винтаи управление нагревом улучшают плавление и смешивание. Эти усовершенствования помогают учёным создавать новые материалы с заданными свойствами. Например, малопроизводительный экструдер, изготовленный из местных материалов, продемонстрировал высокую производительность в лабораторном масштабе. Он перерабатывал до 13 кг в час и снижал содержание нежелательных соединений в конечном продукте. Эти результаты подтверждают, что лабораторные экструдеры способствуют как инновациям, так и контролю качества при разработке материалов.

| Параметр | Ценность/Результат |

|---|---|

| Пропускная способность | 13,0 кг/ч |

| Скорость винта | 200 об/мин |

| Диаметр ствола | 40 мм |

| Коэффициент расширения | 1,82–2,98 |

| Восстановление ингибитора трипсина | 61,07%–87,93% |

Оптимизация процесса

Лабораторные экструдеры помогают учёным находить оптимальные параметры процесса для различных полимеров. Экспериментальные данные показывают, чтопотребление энергии зависит от скорости шнека и свойств материалаРегистрируя мощность двигателя и регулируя настройки, исследователи могут повысить энергоэффективность и качество продукции. Исследования также показывают, что изменениескорость винтаДобавление определённых ингредиентов может улучшить смешивание и текучесть полимеров. Эти результаты помогают командам создавать безопасные, эффективные и воспроизводимые процессы как для исследований, так и для производства.

Совет: регулировка скорости вращения шнека и температуры может сбалансировать потребление энергии и улучшить качество продукции.

Прототипирование мелкосерийных изделий

Лабораторные экструдеры упрощают создание небольших партий новых продуктов. Команды могут контролировать температуру, давление и скорость вращения шнека для получения надежных результатов. Такой подход экономит деньги и ускоряет разработку. Исследователи могут быстро тестировать новые идеи и масштабировать успешные. Компактные экструдеры также позволяют гибко вносить изменения в материалы и конструкцию. Достижения в области автоматизации и мониторинга в режиме реального времени дополнительно улучшают контроль процесса и сокращают количество отходов.

- Точный контроль параметров процесса

- Экономичное и быстрое прототипирование

- Легкая адаптация к различным материалам

- Повышение качества и однородности продукции

Советы по эксплуатации и устранению неисправностей одношнекового экструдера

Настройка экструдера

Правильная настройка обеспечивает надежную работу и продлевает срок службы оборудования. Техническим специалистам необходимо соблюдать следующие правила.шаги для оптимальной производительности:

- Установить винтыв исходное положение и проверьте новые винты на низкой скорости перед полной эксплуатацией.

- Калиброватьконтроль температурыинструменты регулярно для точной настройки.

- Для предотвращения образования накипи используйте в охлаждающем резервуаре дистиллированную воду и регулярно проверяйте уровень воды.

- Осмотрите электромагнитные клапаны и катушки, заменив неисправные детали.

- Ежедневно закрепляйте муфты и проверяйте правильность работы реле зон нагрева и электромагнитных клапанов.

- Очистите вакуумные баки и выхлопные камеры; при необходимости замените изношенные уплотнительные кольца.

- Проверьте щетки двигателя постоянного тока и защитите их от ржавчины.

- Во время запуска постепенно прогревайте двигатель и медленно увеличивайте скорость вращения шнека.

- Регулярно смазывайте движущиеся части и подтягивайте крепежные элементы.

- При длительном хранении нанесите антикоррозийную смазку и храните винты надлежащим образом.

Совет: соблюдение этих шагов поможет сохранить качество продукции и долговечность оборудования.

Распространенные проблемы и решения

Операторы могут столкнуться с рядом проблем во время работы. В таблице ниже перечислены распространённые проблемы и способы их решения:

| Категория выпуска | Распространенные проблемы | Причины | Симптомы | Решения |

|---|---|---|---|---|

| Механическая неисправность | Винт застрял | Накопление материала, плохая смазка | Перегрузка двигателя, шум | Очистка, смазка, осмотр |

| Электрическая неисправность | Отказ двигателя | Перегрев, короткое замыкание | Не заводится, перегревается | Проверьте систему, избегайте перегрузки |

| Сбой процесса | Плохая пластификация | Низкая скорость, неправильная температура | Шероховатая поверхность, пузырьки | Отрегулируйте скорость, температуру, материал |

| Профилактические меры | Обслуживание | Отсутствие очистки, осмотра | Н/Д | Расписание уборки и осмотров |

Регулярные осмотры и техническое обслуживание позволяют предотвратить большинство проблем. Операторы должны следовать инструкциям руководства по регулировке экструзионной головки, чтобы избежать неисправностей.

Меры безопасности

Эксплуатация лабораторного экструдера сопряжена с рядом опасностей. Меры безопасности включают:

- Ношение средств индивидуальной защиты, таких как защитная обувь и очки.

- Не надевайте свободную одежду вблизи движущихся частей.

- Заземление всего электрооборудования должно осуществляться квалифицированным персоналом.

- Поддерживайте полы сухими и используйте платформы или сливы для предотвращения скольжения.

- Установка защитных ограждений на движущиеся части для защиты рук.

- Использование стартовых лесок для заправки вместо ручной подачи.

Примечание: Строгое соблюдение правил техники безопасности снижает риск ожогов, поражения электрическим током и механических травм.

Лабораторные экструдеры обеспечивают безопасную и эффективную переработку полимеров благодаряточный контроль температуры, давления и скорости шнекаИсследователи получают выгоду от мелкосерийного производства, сокращения отходов и быстрого создания прототипов. Модульные конструкции обеспечивают быструю переналадку и адаптацию к требованиям заказчика. Последовательная практика и внимание к деталям способствуют достижению надежных результатов и стимулируют инновации в исследованиях полимеров.

Часто задаваемые вопросы

Какие полимеры можно перерабатывать на лабораторном одношнековом экструдере?

A лабораторный одношнековый экструдерМожет обрабатывать большинство термопластиков, включая полиэтилен, полипропилен, полистирол и ПВХ. Исследователи часто выбирают материалы в зависимости от требований проекта.

Каким образом вентиляция улучшает качество полимера?

Вентиляция удаляет влагуи газов из расплава полимера. Этот этап предотвращает появление дефектов, таких как пузырьки или слабые места, и улучшает механические свойства конечного продукта.

Как операторы контролируют температуру экструзии?

Операторы устанавливают и контролируют температуру цилиндра с помощью системы управления. Датчики обеспечивают обратную связь в режиме реального времени, позволяя точно регулировать температуру для равномерного плавления и формования полимера.

Время публикации: 01 июля 2025 г.