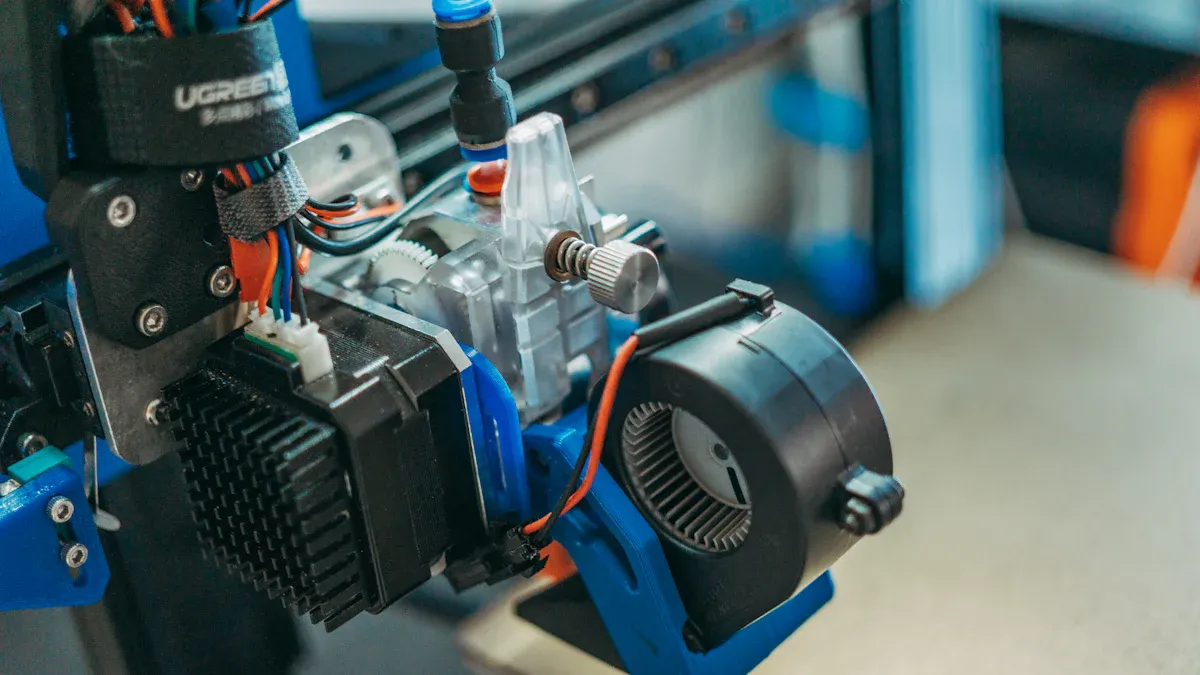

Двухшнековые экструдеры играют важнейшую роль в производственных процессах, особенно в производстве пластмасс и резины. Регулярное техническое обслуживание двухшнекового экструдера необходимо для его бесперебойной работы. Проверка таких компонентов, какшнек экструдера для пластикана износ, выравниваядетали двухшнекового экструдера цилиндри контроль давления обеспечивают стабильную производительность. Эти методы продлевают срок службы оборудования, включаяшнек для экструзии пластикаи минимизировать время простоя, экономя время и деньги операторов.

Основные методы обслуживания двухшнековых экструдеров

Регулярная очистка и очистка материала

Поддержание чистоты двухшнекового экструдера крайне важно для поддержания его производительности. Остатки материала могут привести к загрязнению, что скажется на качестве продукции. Регулярная очистка чистой смолой или специальными чистящими средствами помогает удалить загрязнения, такие как гели и добавки. Вот несколько эффективных методов очистки:

- Промойте систему чистой смолой или очищающим материалом, чтобы удалить остатки.

- Для устранения стойких загрязнений используйте очищающие смолы.

- Для тщательной очистки рассмотрите возможность использования передовых методов, таких как очистка дискотеки.

Понимание принципов работы очищающих материалов может повысить эффективность процесса очистки. Чистый экструдер не только обеспечивает стабильную производительность, но и продлевает срок службы машины.

Правильная смазка движущихся частей

Смазка играет решающую роль в поддержании подвижных частей двухшнекового экструдера в идеальном состоянии.правильная смазкаТрение увеличивается, что приводит к износу. Высококачественные смазочные материалы снижают трение, продлевают срок службы компонентов и повышают общую эффективность.

| Преимущество | Описание |

|---|---|

| Скользкий | В результате уменьшается трение |

| Долголетие | Продлевает срок службы шестерен, подшипников и уплотнений |

| Температура | Снижает рабочую температуру и шум редуктора |

| Вязкость | Сохраняет вязкость, несмотря на машинное смещение |

| Высокая температура | Сохраняет высокую вязкость при повышенных температурах |

Регулярная проверка и пополнение смазочных материалов обеспечивают бесперебойную работу экструдера даже в тяжелых условиях.

Регулярные проверки на износ

Регулярные проверки крайне важны для выявления потенциальных проблем до их усугубления. Проверка на износ таких компонентов, как шнеки и цилиндры, может предотвратитьдорогостоящий ремонт и простои. Проверки также помогают поддерживать стабильное качество продукции.

| Выгода | Описание |

|---|---|

| Мониторинг износа | Своевременное определение степени износа предотвращает возникновение производственных проблем. |

| Снижение затрат | Уменьшает расход чистящих средств и затраты при смене цвета. |

| Эффективность труда | Упрощает обслуживание, сокращает время простоя и снижает трудоемкость. |

Планируя регулярные проверки, операторы могут устранять незначительные проблемы на ранних этапах, гарантируя надежность и эффективность двухшнекового экструдера.

Мониторинг и замена уплотнений и подшипников

Уплотнения и подшипники — критически важные компоненты, требующие пристального внимания. Изношенные уплотнения могут привести к утечкам, а поврежденные подшипники — к трению и снижению эффективности. Контроль этих деталей и их замена при необходимости обеспечивают максимальную производительность экструдера.

- Регулярные проверки предотвращают преждевременный износ и трение.

- Замена поврежденных уплотнений и подшипников сохраняет эффективность и качество продукции.

- Правильное обслуживание продлевает срок службы экструдера.

Уделяя первоочередное внимание этим компонентам, операторы могут избежать непредвиденных поломок и поддерживать стабильное качество продукции.

Решение распространенных проблем в двухшнековых экструдерах

Решение проблем перегрева

Перегрев может нарушить работу двухшнекового экструдера и даже повредить чувствительные материалы. Ключ к предотвращению этой проблемы — контроль температуры и давления в цилиндре. Операторам следует регулярно контролировать температурный профиль и обеспечивать исправность системы охлаждения.

- Между давлением и повышением температуры существует прямая зависимость. При каждом повышении давления на 2 бара температура повышается на 1°C. Поддержание стабильного давления помогает контролировать перегрев.

- Установка устройств создания давления, таких как шестеренчатые насосы, позволяет эффективно стабилизировать давление и управлять температурой расплава.

- Короткое время пребывания в двухшнековых экструдерах сводит к минимуму воздействие высоких температур, что особенно полезно для термочувствительных материалов.

Решая проблему перегрева, операторы могут поддерживать стабильное качество продукции и избегать ненужных простоев.

Предотвращение износа и повреждения винтов

Износ винта— распространённая проблема, влияющая на эффективность двухшнековых экструдеров. Регулярные проверки и использование износостойких материалов могут помочь предотвратить эту проблему. Вот несколько практических советов:

- Регулярно осматривайте шнеки и цилиндры, чтобы обнаружить ранние признаки износа.

- Используйте высококачественные, износостойкие материалы для шнеков и цилиндров, чтобы продлить срок их службы.

- Обеспечьте равномерный размер частиц при подаче материала для снижения абразивного износа.

Предотвращение износа шнека не только поддерживает производительность, но и гарантирует стабильное качество продукции с течением времени.

Устранение неполадок, связанных с накоплением материала

Накопление материала внутри экструдера может привести к нестабильной производительности и снижению эффективности. Эффективное устранение неполадок может значительно улучшить результаты обработки.

Управление температурным профилем имеет решающее значение. Регулировка заданных значений температуры размягчает смолу, улучшая дисперсионное смешивание и предотвращая деградацию материала. Кроме того, оптимизация конструкции шнека позволяет лучше контролировать вязкость расплава, что повышает эффективность смешивания.

Операторам также следует регулярно очищать экструдер от остатков материала. Это позволяет минимизировать загрязнение и обеспечивает бесперебойную работу.

Решение проблемы нестабильного качества выходных данных

Нестабильное качество продукции может привести к перерасходу материалов и увеличению затрат. Решение этой проблемы требует сосредоточения внимания на контроле качества и мониторинге в режиме реального времени.

- Производитель, интегрировавший систему Model Predictive Control (MPC) в свой двухшнековый экструдер, добился увеличения производительности на 15% и сокращения количества некондиционного материала на 10%.

- Другая компания установила поточный реометр для контроля колебаний вязкости. Регулируя скорость вращения шнека и температурные профили на основе данных в режиме реального времени, они снизили процент отбраковки партий на 25%.

Эти примеры показывают, как устранение несоответствий на выходе может повысить производительность продукта и сократить отходы.

Советы по оптимизации двухшнековых экструдеров

Тонкая настройка контроля температуры

Регулирование температуры — это ключ к оптимизации производительности двухшнекового экструдера. Регулировка температуры в определённых зонах может улучшить плавление материала и снизить износ компонентов. Например:

- Повышение температуры в зонах 1 и 2 снижает износ элементов пластикирующего шнека. Это позволяет материалам плавиться более эффективно, снижая потребность в механической энергии.

- Исследования Маридасса и Гупты, а также Улицша и др. подчеркивают, какоптимизация температуры стволаулучшает свойства материала и результаты процесса.

Кроме того, поддержание более низкого давления нагнетания позволяет стабилизировать температуру расплава. Такой подход минимизирует износ нагнетательных шнеков и повышает термостабильность, обеспечивая стабильную работу.

Улучшение подачи и обработки материалов

Эффективная подача и обработка материала напрямую влияют на производительность экструдера и энергопотребление. Компании добились впечатляющих результатов, оптимизировав эти процессы:

- Переработчик армированных стекловолокном полимеров увеличил производительность на 18% за счет интеграции бокового питателя и модификации конструкции шнека.

- Производительность выросла с 2000 кг/час до 2300 кг/час, что принесло дополнительную прибыль в размере 180 000 долларов США в год.

- Экономия энергии составила 5% (или 138 МВт·ч/год) за счет более высокой степени заполнения экструдера.

Эти усовершенствования не только повышают эксплуатационную эффективность, но и снижают затраты, что делает их выигрышными для производителей.

Регулировка конфигурации винта для конкретных применений

Изменение конфигурации шнека может значительно улучшить производительность при работе с различными материалами и в различных условиях. Ключевые изменения включают в себя:

- Изменение глубины канала для оптимизации степени сжатия термопластов.

- Увеличение соотношения длины шнека к диаметру (L/D) для повышения эффективности смешивания и плавления.

- Использование спиральных элементов или миксеров Maddock для лучшего смешивания и контроля температуры.

- Регулировка угла наклона и шага спирали для обеспечения эффективного потока материала.

- Использование барьерных шнеков для разделения расплавленных и нерасплавленных материалов, что улучшает консистенцию.

Эти регулировки позволяют операторам настраивать экструдер под конкретные потребности, обеспечивая оптимальные результаты.

Повышение эффективности процессов за счет автоматизации

Автоматизация произвела революцию в работе двухшнековых экструдеров. Передовые системы, оснащённые датчиками и системами мониторинга в режиме реального времени, сокращают необходимость ручного вмешательства. Функции предиктивного обслуживания минимизируют простои и повышают надёжность.

Искусственный интеллект (ИИ) выводит автоматизацию на новый уровень, оптимизируя параметры экструзии и поток материала. Это приводит к сокращению отходов, улучшению контроля качества и повышению общей эффективности. Производители, внедряющие автоматизацию, отмечают значительное повышение производительности и снижение затрат, что делает её выгодной инвестицией.

Профилактические меры для двухшнековых экструдеров

Внедрение графиков планового технического обслуживания

Регулярные графики технического обслуживания являются основой профилактического ухода задвухшнековые экструдерыРегулярное техническое обслуживание обеспечивает бесперебойную работу оборудования и предотвращает неожиданные поломки. Операторы могут планировать интервалы технического обслуживания на основе исторических данных, заменяя или восстанавливая компоненты до их выхода из строя.

Кончик: Структурированная программа технического обслуживания не только предотвращает простои, но и продлевает срок службы оборудования.

Вот что показывают отраслевые исследования о преимуществах планового технического обслуживания:

| Выгода | Описание |

|---|---|

| Оптимизация производительности | Регулярное техническое обслуживание обеспечивает максимальную производительность за счет правильного выравнивания и смазки компонентов. |

| Предотвращение простоев | Плановое техническое обслуживание сводит к минимуму непредвиденные поломки, позволяя планировать перерывы в производстве. |

| Экономия средств | Регулярные проверки могут предотвратить перерастание небольших неисправностей в серьезные проблемы, что позволит сэкономить на ремонте. |

| Безопасность | Своевременное техническое обслуживание снижает риски для безопасности операторов машин за счет устранения изношенных или поврежденных деталей. |

| Продление жизни | Регулярное техническое обслуживание может значительно продлить срок службы экструдера, защищая инвестиции. |

| Качество продукции | Хорошо обслуживаемые машины производят продукцию более высокого качества, предотвращая попадание примесей в обрабатываемые материалы. |

| Энергоэффективность | Регулярные проверки оптимизируют компоненты для лучшего энергопотребления, снижая эксплуатационные расходы. |

Соблюдая график технического обслуживания, операторы могут избежать дорогостоящего ремонта и поддерживать эффективную работу производства.

Обучение операторов передовому опыту

Операторы играют ключевую роль в обслуживании двухшнековых экструдеров. Обучение их передовым методам работы гарантирует, что они знают, как правильно обращаться с оборудованием. Квалифицированные операторы могут распознать ранние признаки износа и устранить незначительные проблемы до их усугубления.

Примечание: Программы обучения должны охватывать плановые проверки, методы смазки и устранение распространенных неисправностей.

Когда операторы знают все детали машины, они могут своевременно выполнять ремонт и замену деталей, сокращая время простоя и повышая производительность.

Поддержание запаса запасных частей наготове

Наличие запасных частей под рукой — настоящее спасение в непредвиденных ситуациях. Изношенные уплотнения, подшипники или винты могут остановить производство, если нет возможности их замены. Наличие запаса необходимых компонентов обеспечивает быстрое устранение неполадок и минимизирует время простоя.

- Имейте на складе такие важные детали, как винты, цилиндры и уплотнения.

- Контролируйте уровень износа, чтобы прогнозировать необходимость замены.

- Сотрудничайте с надежными поставщиками, чтобы гарантировать качество и доступность.

Хорошо укомплектованные запасы обеспечивают бесперебойную работу и предотвращают дорогостоящие задержки.

Использование высококачественных материалов и комплектующих

Высококачественные материалы – основа надёжных двухшнековых экструдеров. Компоненты из прочных материалов, таких как азотированная сталь, повышают производительность и снижают потребность в обслуживании. Передовые технологии производства, такие как закалка и азотирование, дополнительно увеличивают срок службы деталей.

Инвестиции в высококачественные материалы окупаются в долгосрочной перспективе. Производители получают меньше поломок, меньше расходов на техническое обслуживание и стабильную производительность.

Отдавая приоритет качеству, операторы защищают свои инвестиции и получают более высокую окупаемость инвестиций за счет снижения эксплуатационных расходов и простоев.

Регулярное техническое обслуживание обеспечивает бесперебойную работу двухшнековых экструдеров. Профилактическое обслуживание сокращает время простоя, продлевает срок службы оборудования и обеспечивает стабильное качество продукции. Операторы, следующие этим советам, могут максимально повысить производительность и избежать дорогостоящего ремонта.

Кончик: Начните с малого. Составьте график обслуживания и обучите свою команду. Эти шаги имеют большое значение в долгосрочной перспективе!

Часто задаваемые вопросы

Как лучше всего чистить двухшнековый экструдер?

Оптимальный результат достигается при очистке подходящей смолой или очищающим материалом. Это удаляет остатки и предотвращает загрязнение, обеспечивая стабильную производительность и качество продукции.

Как часто следует проводить плановое техническое обслуживание?

Операторам следует следовать рекомендациям производителя. Как правило, плановое техническое обслуживание двухшнекового экструдера следует проводить каждые 500–1000 часов работы.

Что является причиной износа шнека в двухшнековом экструдере?

Износ шнека часто возникает из-за абразивных материалов, высоких рабочих температур или неправильной смазки. Регулярные проверки и использование износостойких материалов могут помочь снизить эту проблему.

Время публикации: 29 мая 2025 г.