Конструкция шнека для выдувного формования бутылок отличается от конструкции литья под давлением благодаря большей длине и более высокой степени сжатия. Это способствует формированию однородных заготовок, что повышает прозрачность и прочность бутылок. По мере роста мирового рынка выдувного формования пластикаВыдувной винтовой стволиШнек для выдува пленкиобеспечивают эффективное плавление, смешивание и экономию энергии в течениеПластиковый цилиндр с одним шнеком.

Функция цилиндра шнека в процессах формования

Роли плавления и транспортировки материалов

Цилиндр шнека является сердцем как машин для выдувного формования бутылок, так и литья под давлением. Его основная задача — расплавление пластиковых гранул и перемещение расплавленного материала. При литье под давлением шнек вращается внутри нагретого цилиндра, сжимая и расплавляя пластик. После расплавления пластика шнек под высоким давлением подаёт его в форму. Этот процесс превращает пластик в твердые изделия.

При формовании бутылок с раздувом шнек также плавит полимер. Однако способ перемещения материала может меняться. Например, при экструзионно-выдувном формовании шнек может вращаться непрерывно или ступенчато. Он выталкивает расплавленный пластик в виде трубки, называемой заготовкой. Затем в заготовку подается воздух, формируя бутылку. При инжекционно-выдувном формовании шнек впрыскивает расплавленный пластик в форму для получения преформы, которая впоследствии становится бутылкой. Шнек адаптирует свою функцию в зависимости от процесса формования, но всегда фокусируется на плавлении и эффективном перемещении пластика.

Кончик:Правильно спроектированный шнек обеспечивает равномерное плавление и плавную подачу пластика, что помогает предотвратить дефекты в конечном продукте.

Эффекты смешивания и однородности

Смешивание и однородность играют огромную роль в качестве продукта. Цилиндр шнека должен смешивать пластик и любые добавки, чтобы конечная деталь выглядела и функционировала так, как ожидалось. Различные конструкции шнеков могут влиять на качество смешивания пластика. Например, шнеки со специальными каналами или секциями смешивания способствуют более равномерному распределению красителей и добавок. Это обеспечивает более качественный цвет и уменьшает количество дефектов.

Производители часто проверяют качество смешивания, проверяя температуру и цвет расплавленного пластика. Они добиваются равномерной температуры и плавного перехода цветов. Более низкаястандартное отклонениеВ этих испытаниях это означает более эффективное смешивание. Некоторые усовершенствованные шнеки, например, барьерные или многоканальные, демонстрируют улучшенное смешивание и более равномерную плавку. Эти особенности позволяют создавать прочные, прозрачные бутылки и изделия без разводов и пузырьков.

| Аспект измерения | Описание метода | Что это показывает |

|---|---|---|

| Термическая однородность | Проверьте температуру расплава на кончике шнека | Равномерный нагрев |

| Однородность материала | Анализировать цветовое смешение в образцах расплава | Равномерное смешивание |

| Индекс производительности винта | Сочетает в себе термическую и материальную однородность | Общее качество расплава |

Благодаря шнековому цилиндру, обеспечивающему хорошее перемешивание, производители получают больше контроля над качеством продукции и сокращают количество отходов.

Ключевые различия в конструкции шнекового цилиндра

Геометрия и размеры

Геометрия цилиндра шнека определяет движение и расплавление пластика внутри машины. При выдувном формовании бутылок цилиндр шнека часто имеет большее соотношение длины к диаметру (Д/Д) по сравнению с литьем под давлением. Эта дополнительная длина даёт пластику больше времени для плавления и смешивания, что важно для производства прочных и прозрачных бутылок. Цилиндр шнека для выдувного формования бутылок обычно имеет плавный конус и более глубокие каналы подачи. Такие конструктивные решения помогают шнеку справляться с равномерным потоком пластика и создавать однородную заготовку.

С другой стороны, цилиндры шнеков для литья под давлением, как правило, короче. Они предназначены для быстрого расплавления и впрыска пластика в форму. Более короткая длина способствует сокращению времени цикла и соответствует динамичному характеру литья под давлением. Геометрия каждого цилиндра шнека соответствует потребностям конкретного процесса, обеспечивая баланс между расплавлением, смешиванием и давлением.

Примечание: правильная геометрия может улучшить качество расплава и сократить потребление энергии за счет контроля над степенью сдвига и нагревания пластика.

Степень сжатия и функциональные зоны

Степень сжатия — ключевой параметр конструкции цилиндра шнека. Она определяет, насколько сильно шнек сжимает пластик при его перемещении из зоны подачи в зону дозирования. При выдувном формовании бутылок цилиндр шнека часто использует более высокую степень сжатия. Это помогает создать давление, необходимое для формирования гладкой заготовки без пузырьков. Более высокая степень сжатия также улучшает смешивание и однородность расплава, что приводит к повышению прозрачности и прочности бутылки.

В зависимости от материала, в цилиндрах шнеков для литья под давлением может использоваться более низкая или средняя степень сжатия. Например, низкая степень сжатия может привести к появлению таких дефектов, как расслаивание полистирола, в то время как более высокая степень сжатия улучшает уплотнение и сокращает время цикла. Однако, если для некоторых материалов, таких как АБС, слишком высокая степень сжатия может привести к нестабильности процесса и неполному расплавлению. Конструкция функциональных зон — подачи, перехода и дозирования — также играет важную роль. Регулировка глубины и длины этих зон изменяет характер плавления и течения пластика, влияя на давление и производительность шнека.

- Степень сжатия должна соответствовать типу полимера и потребностям процесса.

- Правильное проектирование функциональных зон обеспечивает стабильную плавку и предотвращает возникновение дефектов.

- Тонкая настройка этих характеристик может улучшить качество плавки и увеличить производительность завода.

Потребности в обработке материалов и пластификации

Различные процессы литья под давлением предъявляют уникальные требования к пластификации. Цилиндр шнека для выдувного формования бутылок должен работать с широким спектром материалов, от полиэтилена высокой плотности (HDPE) до полипропилена (PP). Он должен равномерно расплавлять и смешивать эти материалы для получения заготовки одинаковой толщины. Это важно, поскольку неравномерное расплавление может привести к образованию слабых участков или помутнению бутылок.

Шнековые цилиндры для литья под давлением предназначены для быстрого расплавления пластика и его впрыска в форму. Они часто работают с материалами, требующими точного контроля температуры и быстрой пластификации. Некоторые материалы, такие каквысоковязкие смолы, может быть сложно обрабатывать методом литья под давлением с раздувом. Конструкция цилиндра шнека должна учитывать эти различия для обеспечения бесперебойной работы.

| Аспект | Экструзионно-выдувное формование (EBM) | Инжекционно-выдувное формование (IBM) |

|---|---|---|

| Лом | 5–30 % лома, требует переработки, добавляет изменчивости. | Минимальное количество отходов при использовании надлежащей оснастки; только при запуске или смене цвета. |

| Пластическая ориентация | Парисон выдувается при высокой температуре, слабая ориентация. | Некоторая ориентация во время инъекции улучшает свойства. |

| Стоимость инструмента | Ниже, подходит для небольших пробежек. | Выше, но эффективнее для больших тиражей. |

| Ясность | Возможные линии штампа или дефекты. | Прозрачные контейнеры благодаря лучшему контролю. |

| Нижний шрам от защемления | Присутствует, может повлиять на внешний вид. | Никаких, лучший внешний вид и прочность. |

| Нижний отталкивающий удар | Сложнее из-за отсечки. | Проще с выдвижными заглушками. |

Совет: Сопоставлениеконструкция винтового стволак материалу и процессу помогает сократить количество отходов, улучшить прозрачность и сделать бутылки более прочными.

Износостойкость и совместимость материалов

Износостойкость — важная проблема как для выдувного формования бутылок, так и для литья под давлением. Шнек и цилиндр подвергаются постоянному трению и давлению со стороны движущегося пластика. Наполнители и добавки в пластике могут ещё больше усиливать износ. Выдувное формование бутылоквинтовой стволЧасто используются высококачественная азотированная сталь, биметаллические сплавы или специальные покрытия, такие как карбид вольфрама, для защиты от износа и коррозии. Эти материалы продлевают срок службы винта даже при работе с абразивными или коррозионными полимерами.

Для изготовления цилиндров литьевых машин могут использоваться такие материалы, как нитрид Nitralloy, инструментальная сталь D2, CPM 10V или даже карбид для тяжёлых условий эксплуатации. Каждый материал обеспечивает разную степень защиты от износа и коррозии. Например, CPM 10V хорошо подходит для стеклонаполненных или огнестойких пластиков, а карбидные цилиндры лучше всего подходят для высокоабразивных материалов. Соответствие материалов шнека и цилиндра важно для предотвращения проблем, связанных с тепловым расширением и заклиниванием.

- К распространенным проблемам износа относятся заклинивание, абразивный износ и износ из-за несоосности.

- Использование правильных материалов и покрытий продлевает срок службы цилиндра шнека.

- Регулярные проверки характера износа могут помочь выявить проблемы на ранней стадии и направить усовершенствования конструкции.

Помните: правильно подобранный материал корпуса шнека обеспечивает бесперебойную работу машины и сокращает время простоя при ремонте.

Особенности шнекового цилиндра для выдувного формования бутылок

Адаптация дизайна для качества Parison

Производители проектируют цилиндр шнека для выдува бутылок с несколькими особенностями, которые улучшают качество заготовки. Эти изменения позволяют создавать бутылки с ровными стенками и гладкими поверхностями. Вот некоторые из наиболее важных конструктивных решений:

- Шнековый цилиндр обеспечивает точный контроль над расплавлением и текучестью пластика. Этот контроль помогает поддерживать равномерную толщину стенок заготовки, что улучшает внешний вид бутылок.

- Инженеры используют высококачественные материалы, такие как азотированная сталь, биметаллические сплавы и покрытия из карбида вольфрама. Эти материалы делают цилиндр шнека более прочным и износостойким, что позволяет ему сохранять работоспособность в течение длительного времени.

- Индивидуальная настройка — распространённое явление. Производители могут изменять диаметр шнека, соотношение длины к диаметру (L/D), форму лопасти и покрытие поверхности. Эти опции позволяют адаптировать корпус шнека к различным пластикам и производственным потребностям.

- Эти конструктивные особенности помогают оптимизировать важные факторы обработки. Например, они могут сократить время цикла, улучшить охлаждение и повысить точность размеров бутылок.

Хорошо продуманныйШнековый цилиндр для выдувного формования бутылокдает компаниям больше контроля над конечным продуктом, упрощая производство бутылок, которые хорошо выглядят и обладают хорошими эксплуатационными характеристиками.

Контроль температуры и однородность

Контроль температуры играет важнейшую роль в выдувном формовании. Цилиндр шнека должен поддерживать нужную температуру пластика для обеспечения равномерного плавления и текучести. Если температура слишком высокая или слишком низкая, пластик может не сформировать качественную заготовку.

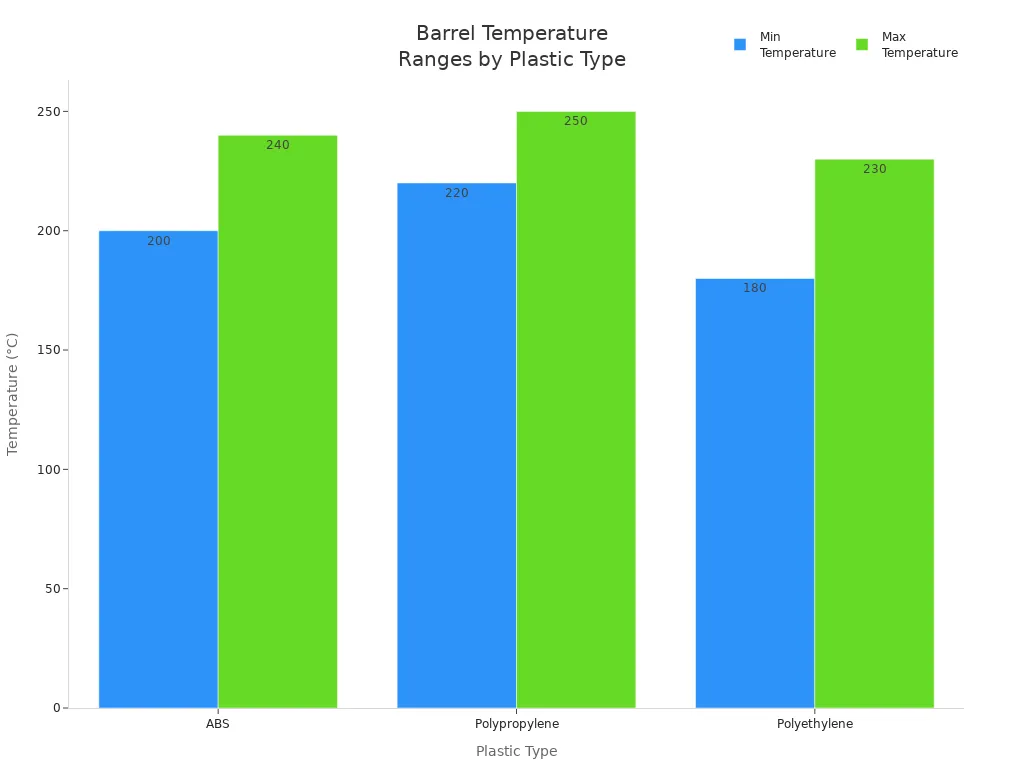

| Пластиковый тип | Типичный диапазон температур ствола (°C) |

|---|---|

| АБС | 200 – 240 |

| Полипропилен | 220 – 250 |

| Полиэтилен | 180 – 230 |

Операторы используют нагревательные ленты и датчики для управления этими температурами. Конструкция шнека также влияет на качество нагрева и смешивания пластика. В переходной зоне шнека могут возникать горячие точки, вызывающие скачки температуры. Чтобы решить эту проблему, производители могут регулировать скорость вращения шнека, добавлять охлаждающие вентиляторы или изолировать нагревательные ленты. Эти меры помогают поддерживать стабильную температуру расплава, что крайне важно для производства бутылок стабильного качества.

Хорошая бутылка, выдуваемая методомконструкция винтового стволаТакже улучшается однородность. Такие особенности, как канавки подающих шнеков и глубокие лопасти, способствуют лучшему плавлению и перемешиванию пластика. Барьерные секции смешивания в конце шнека обеспечивают равномерное смешивание полимера. Равномерное расплавление обеспечивает стабильное формирование заготовки и снижение количества дефектов.

Если температура стабильна и расплав равномерен, процесс протекает более гладко, а бутылки получаются прочнее и прозрачнее.

Влияние на прозрачность и крепость бутылки

Конструкция винтового цилиндра напрямую влияет на прозрачность и прочность готовых бутылок. Более длинный винт с высокимсоотношение длины к диаметру (часто от 24:1 до 30:1)Пластику дается больше времени на расплавление и смешивание. Более высокая степень сжатия, обычно около 3,5:1, способствует получению однородного расплава без пузырьков. В совокупности эти факторы улучшают текучесть пластика и качество заготовки.

Достижения в технологии шнекового цилиндра упростили производство лёгких бутылок без потери прочности. Улучшенная подача материала предотвращает засоры и обеспечивает бесперебойность производства. Оптимизированная теплопередача помогает поддерживать оптимальные температуры обработки, что повышает качество расплава и повышает стабильность качества бутылок. Прочные материалы, такие как термообработанная легированная сталь, сокращают необходимость в ремонте и время простоя.

Производители также могут настраивать цилиндр шнека в соответствии с различными производственными потребностями. Некоторые используют встроенные датчики для контроля давления и температуры расплава в режиме реального времени. Это позволяет быстро настраивать параметры и предотвращать проблемы до того, как они повлияют на качество продукта.

- Подающие шнеки с канавками и глубокие витки улучшают плавление и смешивание смолы, что важно для изготовления прозрачных бутылок.

- Секции смешивания барьеров обеспечивают равномерное смешивание полимеров, уменьшая образование полос и слабых мест.

- Высокая степень сжатия позволяет сделать стенки бутылок тоньше и легче, сохраняя при этом их прочность.

Благодаря этим усовершенствованиям конструкции компании могут производить бутылки, которые не только легче, но также прозрачнее и прочнее, отвечая требованиям современной упаковочной промышленности.

Сравнительная таблица: выдувное формование бутылок и литье под давлением со шнеками

Краткое описание функций Side-by-Side

При сравнении выдувного формования бутылок ицилиндры шнеков для литья под давлением, можно выделить несколько отличий. В таблице ниже представлены наиболее важные особенности, представленные рядом:

| Особенность | Шнековый цилиндр для выдувного формования бутылок | Цилиндр шнека для литья под давлением |

|---|---|---|

| Метод плавления пластика | Плавит и выдавливает пластик, формируя полую заготовку. | Плавит и впрыскивает пластик в форму для преформ |

| Размерность продукта | Производит двухмерные полые изделия, такие как бутылки и контейнеры. | Производит 3D-полые детали с высокой точностью |

| Использованные материалы | ПНД, ПП, ПЭТ | Акрил, поликарбонат, ПОМ, ПЭ |

| Конструкция и точность пресс-форм | Гибкая конструкция, меньшая точность | Высокая точность и правильность потока смолы |

| Генерация лома | Создает вспышку, которую необходимо обрезать | Без отходов, не требует обрезки |

| Стоимость инструментов | Нижняя, гибкая оснастка | Выше, менее гибкий |

| Скорость производства | Медленнее, важны навыки оператора | Быстрее, идеально подходит для больших объемов |

| Типы продукции | Большие контейнеры, сложные формы, ручки | Небольшие, точные детали с жесткими допусками |

| Контроль веса и материала | Менее точный, сложнее калибровать толщину стенки | Точный вес и равномерное распределение материала |

| Диапазон размеров контейнера | Менее 1 унции до 55 галлонов | Лучше всего использовать емкость объемом 5 унций или меньше, более 16 унций неэкономично. |

| Требования к пресс-формам | Тип одинарной формы | Требуются литьевые и выдувные формы |

Кончик:Регулярное техническое обслуживание обеспечивает бесперебойную работу обоих типов шнековых цилиндров. При выдувном формовании бутылок операторы регулярно очищают шнек и цилиндр, чтобы предотвратить накопление отложений. Они также контролируют температуру и смазывают движущиеся части. При литье под давлением специалисты ежегодно осматривают шнек и цилиндр, проверяют параметры процесса и обслуживают гидравлическое масло и нагревательные ленты. Эти меры помогают обеспечить стабильное качество продукции и продлить срок службы оборудования.

Производители отмечают очевидную разницу в конструкции шнека для выдувного формования бутылок и литья под давлением. Шнек для выдувного формования бутылок отличается удлинённой геометрией и точным контролем температуры для повышения качества заготовки. Ключевые факторы, такие как форма шнека, выбор материала и мониторинг в режиме реального времени, помогают повысить эффективность и стабильность продукции.

- Геометрия шнека формирует плавление и смешивание, что позволяет сократить отходы и повысить качество.

- Тщательный выбор материала предотвращает износ и перегрев, особенно с абразивными пластиками.

| Испытание | Влияние на производство |

|---|---|

| Выбор материала | Предотвращает износ и продлевает срок службы |

| Контроль температуры | Сохраняет прозрачность и прочность продукта |

| Эксплуатационная практика | Сокращение времени простоя и количества дефектов |

Правильный выбор конструкции винтового цилиндра обеспечивает получение более качественных бутылок, уменьшение отходов и более плавное производство.

Часто задаваемые вопросы

Чем отличается цилиндр шнека для выдувного формования от цилиндра шнека для литья под давлением?

Выдувное формованиевинтовой стволОн длиннее и использует более высокую степень сжатия. Такая конструкция позволяет создавать однородные заготовки для прочных и прозрачных бутылок.

Как конструкция винтового цилиндра влияет на качество бутылки?

Шнековый цилиндр контролирует плавление и смешивание. Хорошая конструкция обеспечивает равномерную толщину стенок, лучшую прозрачность и прочность бутылок.

Могут ли производители использовать один и тот же шнек для обоих процессов?

Нет, для каждого процесса требуется свой шнек. Правильная конструкция обеспечивает бесперебойную работу и высокое качество продукции.

Время публикации: 25 июля 2025 г.